Ⅴ. Industrial Edge –산업용 엣지 시스템-정성엽 부장

정성엽 부장이 Industrial Edge(산업용 엣지 시스템)을 주제로 발표를 하고 있다.

인더스트리얼엣지는 최근에 많은 각광을 받고 있는 분야다.

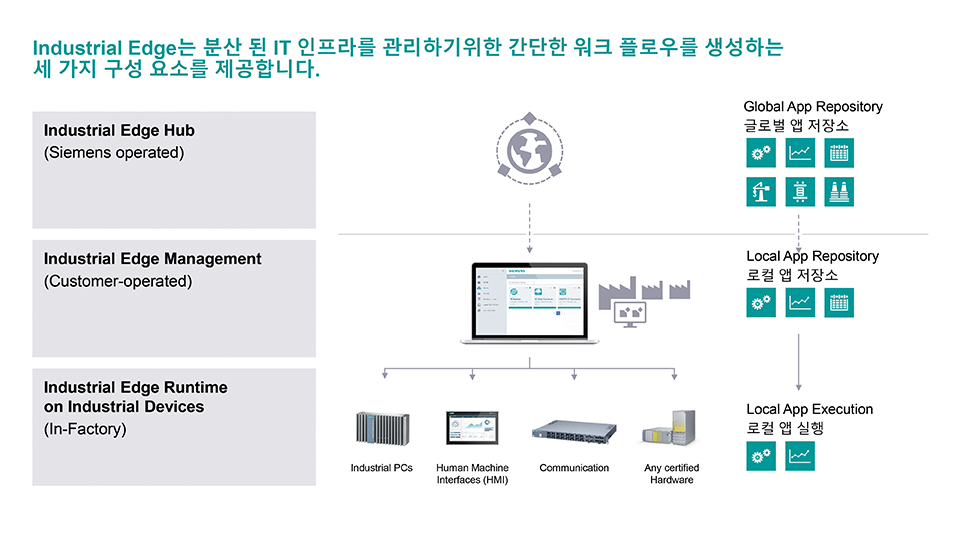

Industrial IoT 등 각종의 얘기들이 지난 이노베이션 투어 행사에서 언급이 됐다. 지멘스에서는 2~3년 전부터 엣지컴퓨팅, 인더스트리얼 엣지라는 부분에 대해 계속해서 준비를 하고 발표를 해왔다. 특히 작년에는 좀 더 구체화된 엣지 시스템으로서 지멘스에서 공급이 가능한 인더스트리얼 엣지 허브와 고객이 직접 운용 가능한 인더스트리얼 엣지 매니지먼트, 그리고 공장 장비단에 직접 설치해서 사용하게 되는 엣지 런타임과 디바이스, 엣지앱 등 현재 지멘스에서 준비가 되어진 엣지시스템에 대해 소개를 했었다.

Industrial Edge는 분산된 IT 인프라를 관리하기 위한 간단한 워크플로우를 생성하는 세 가지 구성요소를 제공한다. Industrial Edge Hub(Siemens operated)와 Industrial Edge Management(Customer-operated), Industrial Edge Runtime on Industrial Devices

(In-Factory) 가 그것으로, 엣지 허브에서는 모든 엣지 앱들이 저장이 되어있고, 여기에서 고객들은 필요한 앱을 구매해서 사용할 수 있다. 구매한 앱들은 엣지 매니지먼트에 저장이 되어 설치 및 운영을 결정할 수 있다.

엣지 디바이스에 설치된 엣지 런타임은 말단에서 실행이 돼서 필요한 기능들을 수행한다.

<그림1> Industrial Edge는 분산된 IT 인프라를 관리하기 위한 간단한 워크플로우를 생성하는 세 가지 구성요소를 제공한다.

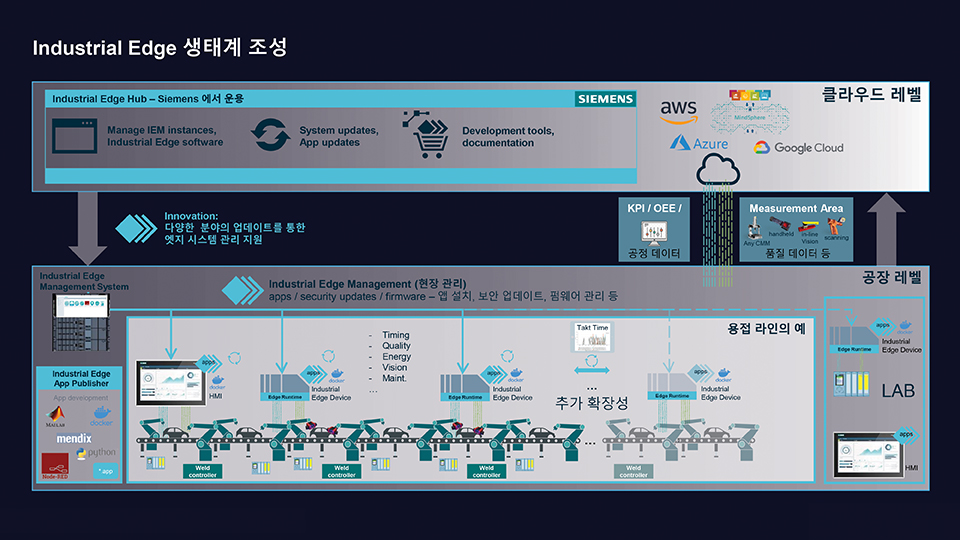

이에 따라서 지멘스에서는 궁극적으로는 인더스트리얼 엣지 생태계를 조성하려고 하고 있다. 공장현장에서는 기존에 사용하던 자동화 장비들 즉, PLC나 HMI, IPC 등의 엣지시스템을 구축하고 필요한 데이터들을 상위 클라우드에 보내거나 온프레미스로 저장을 하게 된다. 이런 현장의 데이터들을 공정데이터나 품질 데이터 등으로 가공이 돼서 시각화되거나 분석이 되고, 학습이 되어진 알고리즘은 다시 엣지 디바이스에 앱 형태로 적용이 돼서 사용이 된다.

공장에서 설치된 엣지 매니지먼트는 현장에서 앱이나 펌웨어 등을 일괄적으로 배포하거나 업그레이드 등을 가능하게 해서 유지보수 관리에도 도움이 되게끔 만들어 준다.

<그림2> 인더스트리얼 엣지 생태계 조성

엣지 앱은 지멘스나 관련 전문가들이 직접 개발할 수도 있지만, 현장과 장비를 잘 알고 있는 고객들이 직접 개발할 수 있도록 지원을 하고 있다.

계속적으로 진행해오고 있는 지멘스 인더스트리얼 엣지 콘셉트는 이제 점점 고객들에게 다가오고 있다.

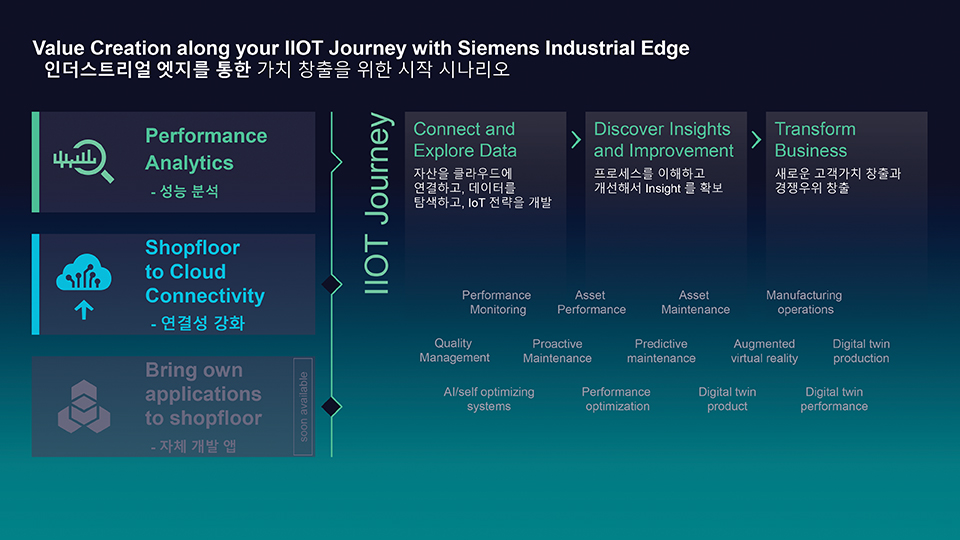

실제 고객들이 본인들이 필요에 의해서 엣지 시스템을 사용하고자 할 때 적용에 도움이 될 수 있도록 실제 적용 가능한 몇 가지 시나리오를 제시하려고 한다.

두 가지 시나리오를 통해서 어떻게 적용을 할 수 있을 지 예시를 통해 검토해보고, 실제 필요한 제품의 리스트와 가능한 기능들을 함께 검토해 보고자 한다. 또한 전 세계 고객들이 어떻게 엣지 시스템을 적용했는지 실제 사례를 확인해보도록 하겠다.

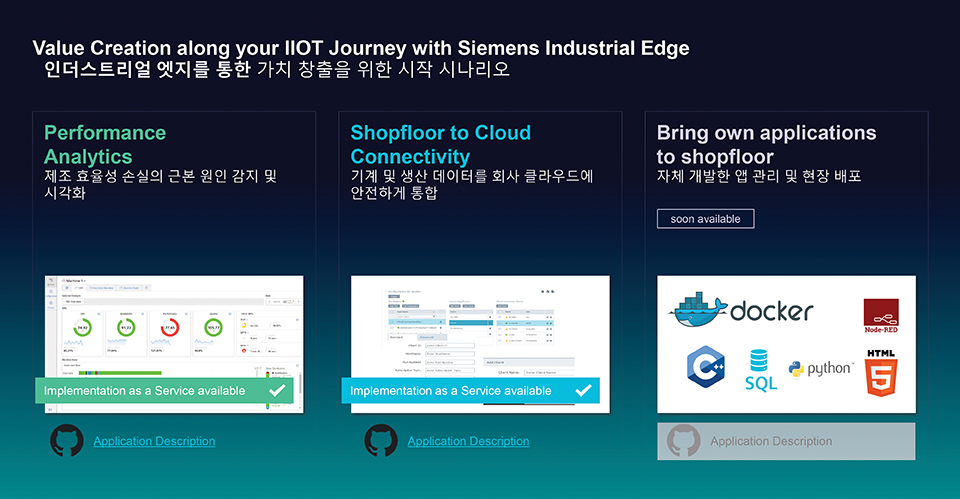

첫 번째 시나리오는 성능분석이다.

제조장비의 성능을 분석하기 위해서 개별데이터들을 분석 가능한 형태로 만들어준다, 각종 데이터들은 시각화되고 대시보드화 돼서 좀 더 프로세스를 이해할 수 있게 분석해서 인사이트를 확보할 수 있게 되면, 이를 통해 새로운 방향으로 변화할 수 있는 기틀을 마련하게 된다. 이를 가능하게 하기 위해서는 현장의 데이터들을 클라우드로 저장할 수 있게 만들어주는 엣지 시스템도 필요하게 된다. 이 부분이 제안이 가능한 두 번째 시나리오다.

제조효율성을 올릴 수 있게 분석을 하는 시나리오와, 각종 데이터를 클라우드에 안전하게 통합할 수 있는 시나리오를 제안하며, 이외에 도커 또는 파이선 등을 통해서 고객이 직접 자신이 필요로 하는 앱을 개발해 배포해서 사용할 수 있게 하는 시나리오는 현재 준비 중이다.

<그림3> 인더스트리얼 엣지 성능분석 시나리오

<그림4> 실제 적용이 가능한 시나리오-각종 데이터를 클라우드에 안전하게 통합

첫 번째 시나리오인 성능분석(Performance Analytics)에 대해 알아보도록 하겠다. 일반적으로 설비나 프로세스의 효율을 이야기할 때 OEE(Overall Equipment Effectiveness 설비종합효율)을 통해서 얘기한다. 일반적으로 85%의 OEE가 세계적 수준이라고 얘기되어지고 있으며, OEE 측을 통해서 효율성 제고 및 병목현상 분석 등이 가능해진다. 특히 성능손실이 발생하는 원인 중 가장 중요한 것이 경기상황, 다운타임 발생이며, 이에 대한 근본원인을 찾는 것이 OEE 개선의 주요한 팩터가 될 수 있다. 이 시나리오에서는 엣지 시스템을 통해서 설비종합효율을 모니터링하기 위한 전체적인 시스템을 제안한다. 먼저 운용이 되고 있는 개별 시스템의 장비들로부터 연결성을 갖기 위해서 데이터를 추출한다. 여기에서는 엣지 디바이스의 연결성 앱을 통해서 데이터를 연결하고, 퍼포먼스 인사이트 앱에서는 분석이 된 데이터 기반으로 가용성 손실이 발생하는 원인들을 감지하며, 비정상적으로 처리량이 많은 부분들에 대해 알람을 띄우거나 각종 KPI 및 OEE 분석 부분을 대시보드 형태로 시각화해준다. <그림5>의 오른편에서 이에 필요한 각종 엣지 디바이스 장치와 엣지 앱을 확인할 수 있다.

<그림5> Performance Insight 앱을 통한 전체적인 온프레미스 OEE 모니터링

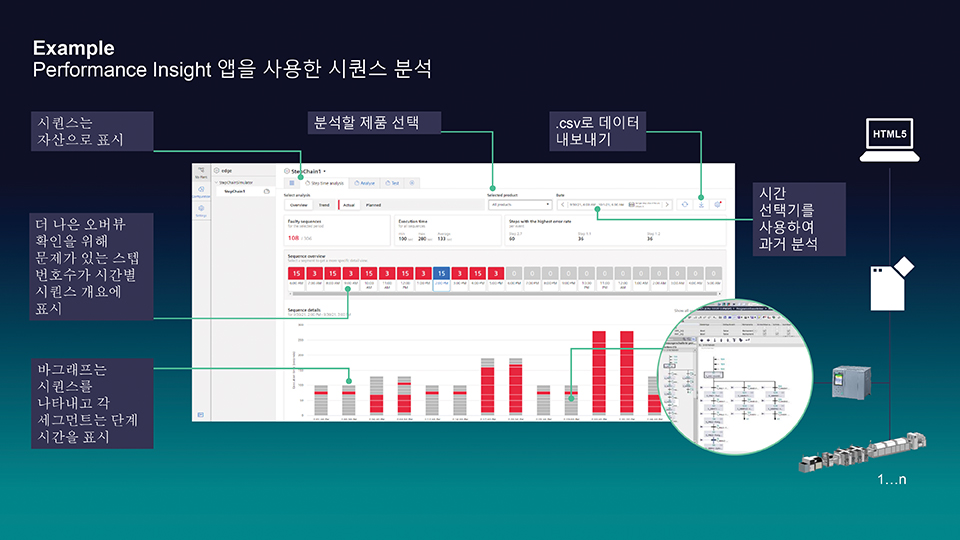

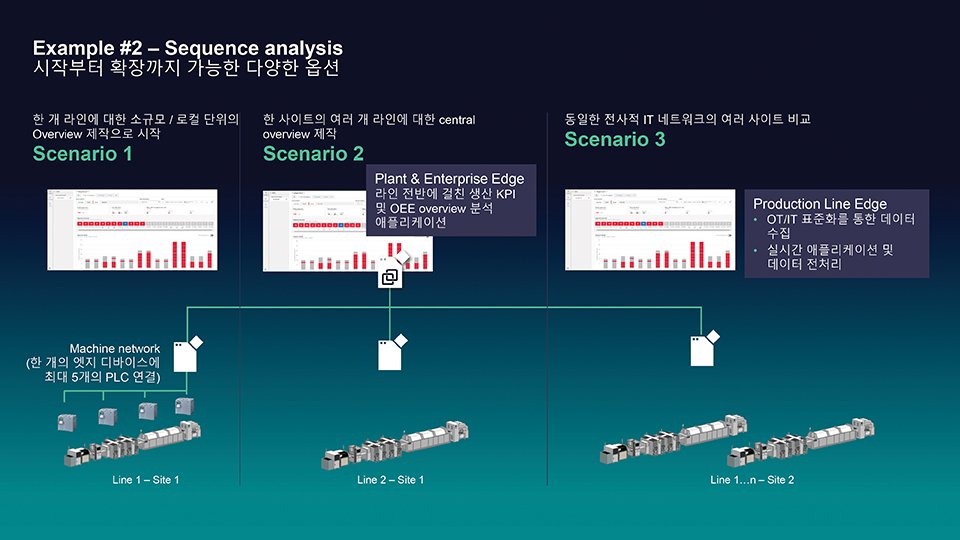

Performance Insight (퍼포먼스인사이트 )앱에서는 각 장비별, 스탭별로 시퀀스들을 분석해서, 개별 자산에서 처리에 걸리는 시간을 분석할 수 있도록 표시해준다. 특히 이러하 시퀀스 분석 부분은 시작단계에서는 라인 단위로 분석해서 성능분석을 진행한 후에, 추가적으로 라인단위에서 사이트 단위로, 좀 더 확장이 되면 전사적 라인으로 확장해서 추가해 나가는 것도 가능하다. 이를 통해서 한 사이트 내에서 여러 개의 라인에 대한 오버뷰를 확인하거나, 또는 전반적인 사이트 간의 오버뷰를 확인 수 있는 툴까지도 함께 제공이 가능하다.

<그림6> Performance Insight 앱을 사용한 시퀀스 분석

<그림7> 시퀀스 분석-시작부터 확장까지 가능한 다양한 옵션

이 사례는 앞서 설명한 부분을 실제 적용한 사례다. 기존 자동차 라인에서 전기차 라인으로 개조를 하는 과정에서 초반에 설계시에 목표로 잡았던 시간에 도달하지 못하는 상황이 발생하고 있었지만, 어디에서 이런 지연이 발생하는지 확인을 못했고, 그렇다고 개별 OEM사의 PLC 시퀀스 타임을 조정하기에도 어려움이 있었다. 이에 따라 각 라인에 적용이 되어있는 PLC의 스텝시간을 분석하는 엣지앱을 설치하고, 개별 OEM사와 함께 최적화하기 위한 원인을 찾아 최적화에 성공한 사례다. 이러한 시나리오를 구현하기 위한 각종 권장기술 사양과 기술자료, 노하우 등은 이미 지멘스 본사 사이트에 정리가 되어 있으며, 필요로 하는 고객들이 있을 경우 곧바로 적용 가능하도록 준비가 되어있다.

적용이 될 엣지 앱들과 엣지 디바이스들은 표준으로 준비가 되어 있어서 제시가 가능하며, 지멘스의 전문 엔지니어링 인력은 이러한 데이터들을 기반으로 평가 및 진단, 서비스, 연결성 정의 및 구현, 데이터 맵핑 작업 등 여러 가지 부분들을 대시보드 작업까지 함께 공급할 수 있도록 준비가 되어있다.

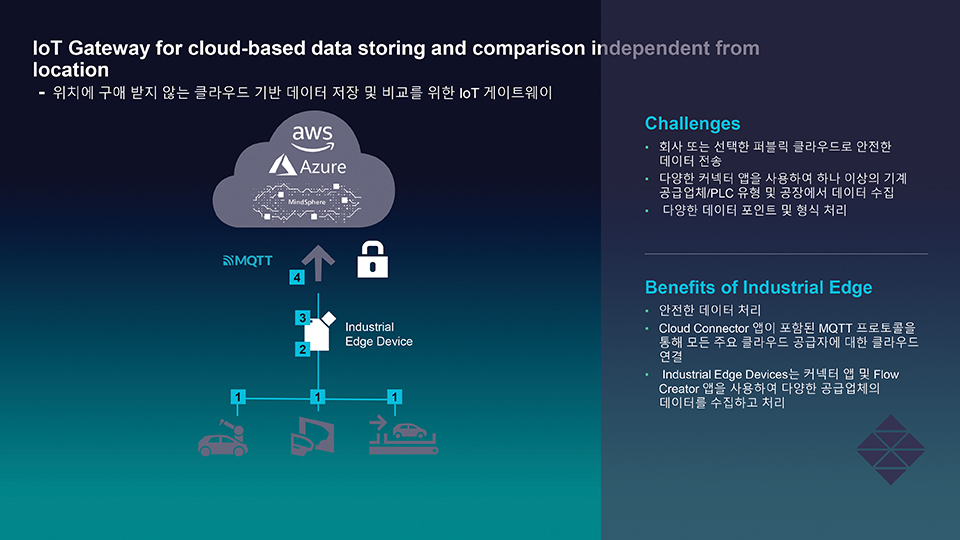

다음의 시나리오는 현장의 데이터를 클라우드로 제공하는 인더스트리얼 엣지 시스템이다.

이 시나리오는 제조업의 많은 고객들이 갖고 잇는 상황을 해결하기 위한 부분이다, 이기종의 장비사용과 전 세계에 흩어져 있는 장비와 공장의 데이터들을 전사적으로 관리하기 위해서는, 클라우드 시스템으로 데이터가 수집이 돼서 관리 분석이 돼야 하고, 이러한 과정을 좀 더 안전하고 신뢰성 있게 처리할 수 있는 방안을 제시하고자 한다.

해당 시나리오는 현장에 있는 다양한 종류의 공급업체, 다양한 PLC, 다양한 데이터포인트, 다양한 형식에 상관없이 안전하게 데이터를 처리해서 다양한 클라우드(지멘스의 마인드스피어 또는 AWS, 마이크로소프트 에저와 같은)에 데이터를 수집하고 처리할 수 있는 기능을 공급하는 IoT 게이트웨이 역할을 수행할 수 있다.

머신레벨에 있는 데이터들을 밴더에 상관없이 수집한 엣지 디바이스는 게이트웨이 기능뿐만 아니라, 데이터를 전처리하고 암호화해서 상위 클라우드 레벨 또는 컴퍼니 IT 레벨로 전달을 한다. <그림8> 오른쪽에 잇는 부분은 이에 필요한 엣지 디바이스와 관련 엣지 앱들을 보여주고 있다.

<그림8> 위치에 구애 받지 않는 클라우드 기반 데이터 저장 및 비교를 위한 IoT 게이트웨이

이를 통해서 클라우드 커넥터 엣지 앱 시스템은 MQTT 기반으로 클라우드에 연결이 된다. 특히 데이터전송은 IoT 확장 암호화를 통해서 안전하게 통신이 되고, 연결이 끊어진 경우에도 데이터 포인트를 저장했다가 다시 전송하는 것이 가능하다.

클라우드 시스템은 지멘스 마인드스피어뿐만 아니라, AWS, 에저에서도 모두 사용이 가능한 형태로 구성할 수 있다. 마찬가지로 이 시나리오를 구현하기 위한 각종 권장기술 사양과 기술자료, 노하우 등은 이미 지멘스 본사 사이트에 정리가 되어있다. 필요로 하는 고객이 요청하는 경우, 곧바로 적용이 가능하도록 준비가 되어 있다.

적용이 될 엣지 앱들과 엣지 디바이스들은 표준으로 준비가 되어 있어서 준비가 가능하며, 지멘스 전문 엔지니어링 인력은 이러한 데이터를 기반으로 평가 및 진단 서비스, 연결성 정의 및 구현, 엣지 연결과 클라우드로 데이터 전송 기능을 구현할 준비가 되어 있다.

지금부터는 이러한 인더스트리얼 엣지 솔루션을 구현하기 위한 구성요소들을 확인해보겠다.

가장 먼저 생각나는 부분은 기능을 구현하기 위한 엣지 앱과 이러한 엣지 앱을 구동하기 위한 런타임을 탑재한 엣지디바이스다. 엣지디바이스는 IPC 시매틱 127, 227, 427 등의 산업용 PC가 사용될 수 있다.

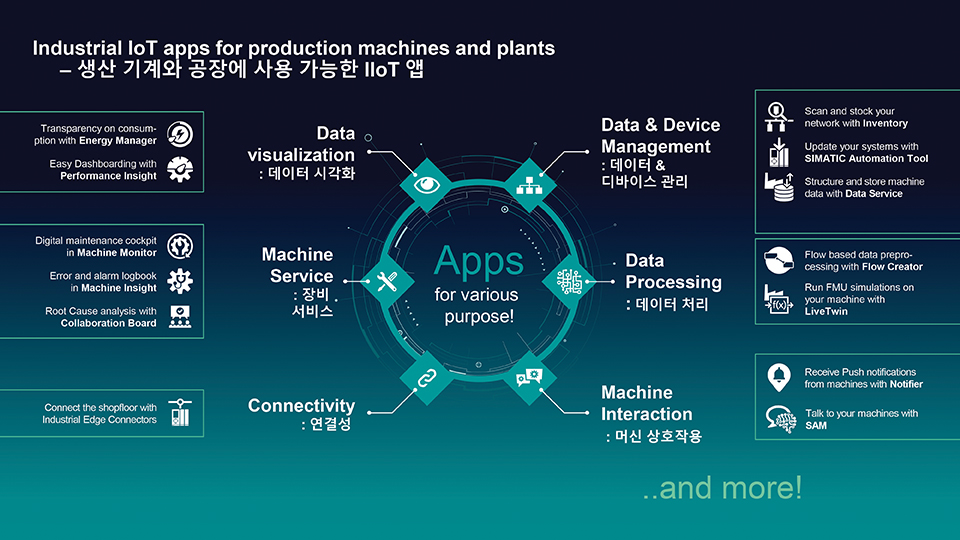

다음은 엣지 앱 부분이다. 고객들이 현장에 필요한 엣지 시스템에 대한 요구는 대단히 다양하고, 현장마다 요청되는 부분들도 다 다르다. 일반적으로 많이 사용되는 몇 가지 요청사항은 있을 것 같다. 연결성, 그리고 받아들여진 데이터를 처리하고 시각화하고 관리해서 디바이스나 장비를 조작하고 운영하고 서비스할 수 있게끔 만들어지는 부분들일 것이다.

<그림9> 생산기계와 공장에 사용 가능한 IIoT 앱

에너지 데이터의 투명성을 확보하기 위한 에너지 매니저 (Energy Manager) 앱과 현재 장비와 플랜트의 데이터를 대시보드화하는 퍼포먼스 인사이트(Performance Insight) 앱은 많이 언급이 됐던 앱이다. 또한 장비에서 발생한 알람신호를 모바일 디바이스에 전송해서 즉각적으로 처리 가능하게 하는 노티파이어(Notifier) 앱과 인공지능 스피커와 같이 음성기반으로 장비를 제어할 수 있게 처리 가능한 SAM(Speech Assistant for Machines)이라고 하는 앱도 장비와 상호작용에 도움이 되는 앱이다.

이러한 산업용 IoT 앱들은 다양한 기반에서 사용이 가능하다. 일부의 앱들은 마인드스피어, 즉 지멘스의 클라우드 시스템에서 사용이 가능해서, 데이터를 글로벌하게 사용할 수 있는 장점이 있다. 또한 엣지 앱들은 엣지 디바이스에 설치되어 장비와 가장 가까운 곳에서 데이터를 처리하고, 각종 알고리즘을 실시간으로 처리 가능하게끔 한다.

그리고 모바일 디바이스용 앱은 좀 더 빠른 대응과 쉬운 상호작용에 도움이 될 수 있다.

이번 세션에서는 몇 가지 중요한 앱 중에서 Collaboration Board 앱과 Live Twin을 좀 더 알아보도록 하겠다.

다른 공장이나 장비에서 발생해서 이미 알려진 문제를 빠르게 해결하는데 도움이 되는 Collaboration Board 앱

Collaboration Board는 품질관리를 함에 있어 지식기반 데이터베이스화를 통해서, 원인분석이 가능하게 하는 앱이다. 특히 여러 공장을 가지고 있는 대규모 엔드유저의 경우 품질문제에 대한 근본원인 해결을 위해 다른 공장의 사례를 벤치마킹하는 것이 큰 도움이 되는 경우가 있는데, 이러한 곳에 도움이 되는 앱이다. 원인분석에 대한 속도를 증가시킬 수 있고, 업무의 복잡성과 다운타임을 줄이는데 큰 도움이 될 수 있다. 현장에 잇는 장비나 품질 관련 요소에서 문제가 발생할 경우 관련 엔지니어들은 함께 협업을 통해 이에 대한 원인분석을 하게 된다. 이러한 데이터들은 해당사항과 내용 등 각종 데이터들은 분석내용과 함께 클라우드에 저장이 된다. 이런 정보는 Collaboration Board라는 앱을 통해서 다른 지역에 있는 공장에서도 유사한 문제가 발생했을 경우 이 부분을 벤치마킹해서 좀 더 빠르고 쉽게 원인분석을 할 수 있게 된다. Collaboration Board 앱은 작업자 및 품질 관리자를 위해서 현장분석에 도움이 된다. 기존 사용하던 원인분석 프로세스를 좀 더 디지털화고 데이터베이스화해서 향후에 유사한 문제가 다른 사이트에서 발생하게 되면 이 문제들을 빠르게 해결할 수 있다. 또한 장비의 데이터까지 함께 연계 통합하여 향후에 근거데이터로 사용 가능하게 한다.

Collaboration Board 앱은 이미 다른 공장이나 장비에서 발생해서 이미 알려진 문제를 빠르게 해결하는데 도움이 된다. 현재 문제를 데이터베이스에서 검색해서 처리방법을 함께 확인 가능하며, 앱 역시 다양한 형태로 개별현장에 맞게 관리가 가능하게끔 구성할 수 있고, 글로벌한 환경에서도 사용 가능하도록 언어설정 기능도 함께 제공을 하고 있다.

<그림10> Collaboration Board(콜라보레이션보드 )는 장비서비스를위한클라우드앱 이다.

시뮬레이션모델링구현앱 ‘LiveTwin’

다음은 LiveTwin이라고 하는 앱이다. LiveTwin 앱은 시뮬레이션을 통해서 실제로 측정이 불가능한 프로세스 변수값을 모델링을 통해 추정하고, 실제 하드웨어 센서를 소프트웨어적으로 구현할 수 있다. 이에 따라서 매트랩, 시뮬링크 등의 고급 모델링 기법들을 함께 사용할 수 있게 되고, 이를 실제장비에서도 구현할 수 있게 해준다. LiveTwin은 시뮬레이션 모델을 실행하고, 센서 입력을 가상으로 주고, 이에 대한 제어동작도 예측해서 구현이 가능하다. 이러한 모델링 기법을 통해 시뮬레이션된 내용은 실제 장비에 공급돼서 장비운영에 사용이 된다.

LiveTwin에서는 실제 장비에서 들어오는 몇 가지 변수값을 기반으로 시뮬레이션된 값들을 모델링하고, 추가적으로 실제 장비에서도 실제 추정이 불가능한 병수값들을 예측해서 구현 가능하다. 이 부분을 통해서 디지털 트윈이 가능하게끔 구성할 수 있다.

<그림11> LiveTwin은 시뮬레이션 모델을 실행하고 가상 센서, 예측 제어 등을 구현한다.

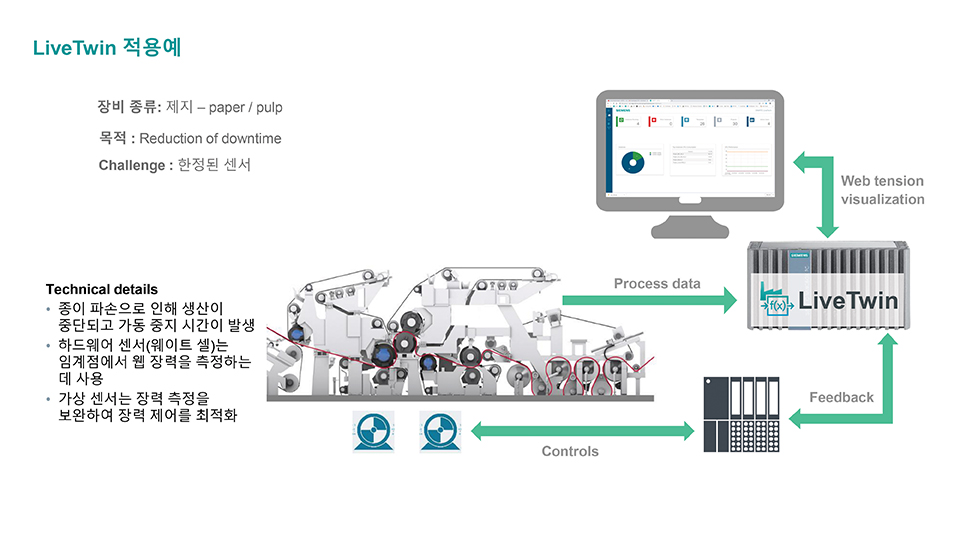

LiveTwin 적용 예

적용 예에 나오는 장비는 종이 등을 제조하는데 사용되는 장비로서, 텐션 컨트롤(Tension Control 장력 제어)이 중요한 장비다. 각 모터에서 당겨주는 장력이 세거나 약할 경우 원단이 찢어지거나 파손이 될 수 있고, 이로 인해서 장비의 다운타임이 발생할 수 있는 민감한 장비이지만, 모든 위치에 웹 장력을 측정하는 센서를 장착할 수는 없는 상황이다. 따라서 물리적 센서신호를 받은 엣지 디바이스에서는 LiveTwind을 이용해서 주요장소의 장력을 가상센서값으로 시뮬레이션하고 모델링해서 이 신호를 자동화장치에 피드백한다. 그리고 이 피드백을 받은 제어신호를 통해서 구성이 가능하게 된다. 가상신호와 실제신호의 조화로운 협업으로 장비가 원활하게 운영이 되고, 원단이 끊어짐 없이 컨트롤이 가능해진다. 이러한 LiveTwin 엣지 시스템을 이용한 디지털 트윈 구현을 통해서 장비는 다운타임없이 최고의 효율로 운영이 가능해진다.

<그림12> LiveTwin 적용예 -정성엽 PDF 35P 그림 사용

인더스트리얼 엣지 솔루션 실제 적용사례

마지막으로 이러한 인더스트리얼 엣지 솔루션이 적용된 사례들을 몇 가지 살펴보겠다.

인더스트리얼 엣지라는 콘셉트는 최근 들어 많은 사람들이 관심을 갖고 실제로 적용하기 위해 노력하고 있는 상황이기 때문에, 전 세계의 많은 고객들이 점점 더 많이 도입을 할 것이고, 이에 따라서 많은 성공사례가 나올 것으로 생각된다.

동영상 소개됐다.

첫 번째 동영상은 유명한 음료제조사에 적용되어 있는 사례다. 주요 데이터들이 엣지시스템을 통해서 클라우드로 보내지고, 이 데이터들을 통해서 공장라인에 문제가 발생되기 전에 이상감지를 통해 예방진단을 하게 되고, 이러한 부분들을 통해서 다운타임을 줄일 수 있게 처리할 수 있게됐다는 내용이다.

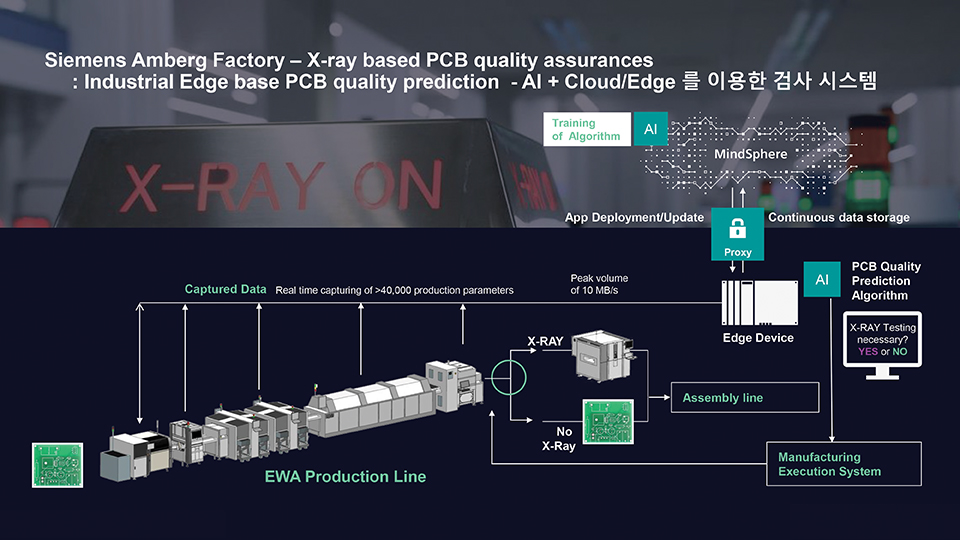

다음은 스마트 팩토리의 바이블이라고 할 수 있는 지멘스 암벡공장 사례다. 암벡공장의 PCB 제조라인에서 PCB가 제대로 제조되었는지를 검사하는 X-ray 검사설비는 대단히 고가이기도 하고, 제조라인에서 많이 소요가 돼서 병목현상을 유발했다. 지멘스 암벡공장에서는 이 부분을 해결하기 위해 엣지시스템을 통해 실시간 데이터를 추출하고, 이 데이터를 클라우드 시스템에 저장했다. 클라우드 시스템의 컴퓨팅 파워를 이용해서 학습이 된 알고리즘을 엣지 디바이스에 앱형태로 구현을 해서 X-ray검사를 할지 말지 판단하게 했다. 향후에 이 앱을 통해 생산효율도 올라가고 X-ray 장비 추가구매도 필요 없어졌음에도 불구하고, 여전히 완벽한 수준의 품질수준을 유지할 수 있었다.

<그림13> 인더스트리얼 엣지가 적용된 지멘스 암벡공장의 PCB 제조라인 사례

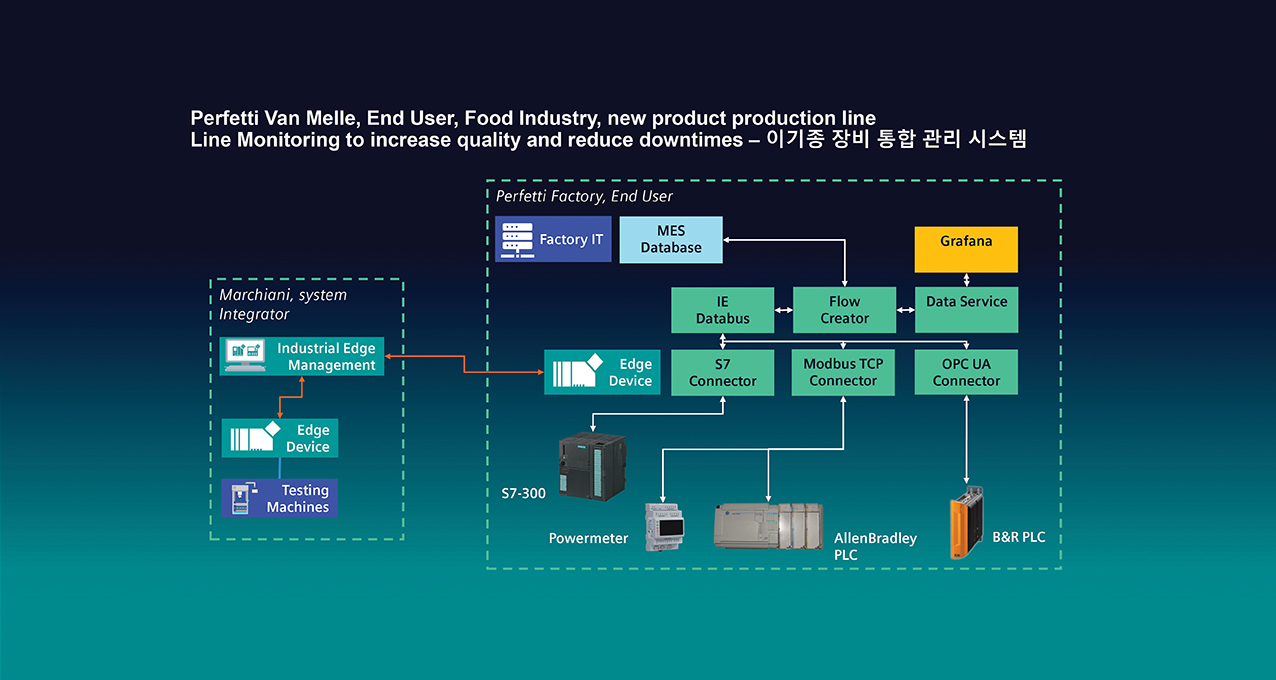

다음은 Perfetti Van Melle라는 기업의 사례다. 이 회사는 츄파츕스 ,멘토스 등의 브랜드를 가진 네덜란드 ·이탈리아의 제과기업이다. 이 회사의 제조시스템은 새로운 제품을 생산하기 위해서 새로운 장비들이 들어오고, 라인 변경을 수시로 해야 하는 특성을 가지고 있으며, 개별장비의 제어시스템이 여러 종류로 구성이 되어있어서 시스템 통합에 어려움이 많았다. 지멘스의 인더스트리얼 엣지 시스템을 이용한 커넥티비티 앱을 이용해서, 데이터를 수집하고 관리할 수 있는 기반을 마련해, 품질을 향상시키고 다운타임을 줄일 수 있는 라인 모니터링 시스템을 구축한 사례다.

연결성 앱인 S7 커넥터, Modbus TCP 커넥터, OPC UA 커넥터 등을 사용해서, 이기종 간에 있는 데이터들을 통합 가능하게끔 구성했다.

<그림14> Perfetti Van Melle 제과기업의 사례, 지멘스의 인더스트리얼 엣지 시스템을 이용한 커넥티비티 앱을 이용해서 데이터를 수집하고 관리할 수 있는 기반을 마련해 품질을 향상시키고 다운타임을 줄일 수 있는 라인 모니터링 시스템을 구축했다.

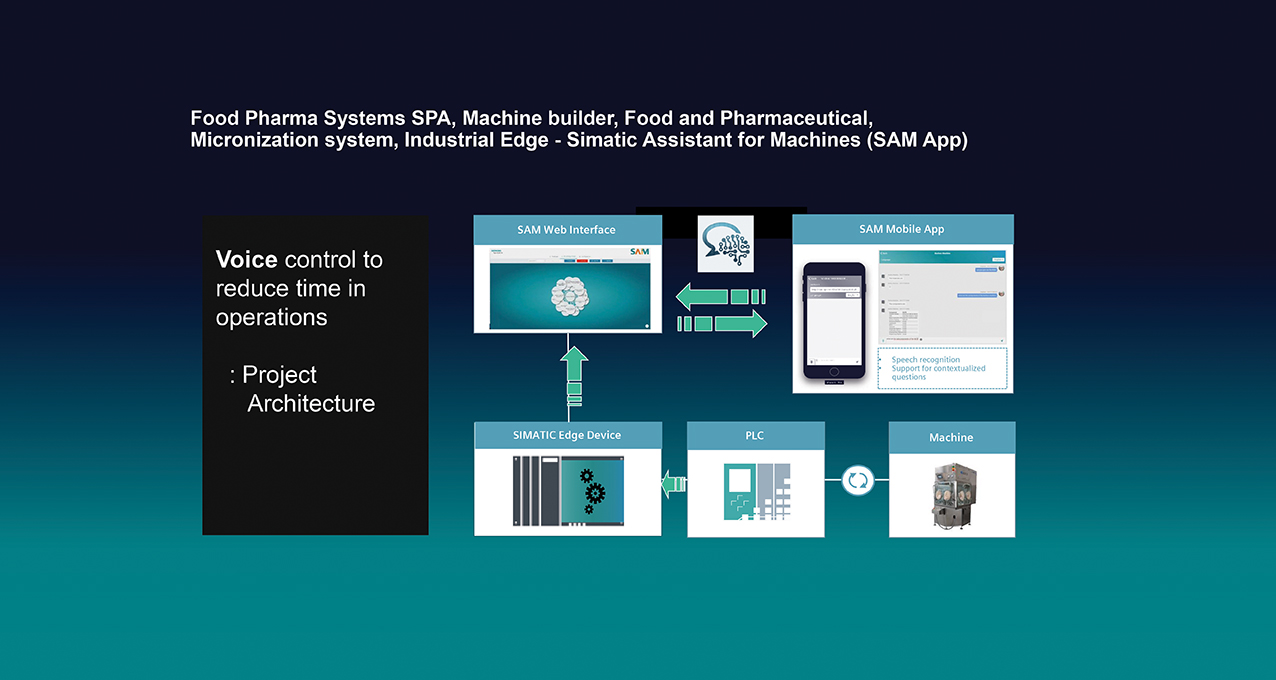

마지막 사례는 ‘SAM’ 음성인식 앱을 이용한 사례다. 식음료 관련 장비회사인 마이크로나이제이션 시스템(Micronization system)이라는 회사의 장비는 작업자가 장비를 운전할 때 두 손이 자유롭지 못한 특성을 가지고 있었다. 이에 따라 엣지 디바이스에서 운영이되고 있는 SAM 앱을 이용해서 음성인식으로 장비를 조작하고, 운영할 수 있는 시스템을 구축했다.

<그림15> 마이크로나이제이션 시스템 사의 음성인식 앱 ‘SAM’을 이용한 사례.-

인더스트리얼 엣지 시스템은 계속 진화하고 있고 클라우드 시스템과 AI등 다른 개념들과 함깨 운영되는 미래기술로 지속적으로 발전할 것으로 예상이 된다.

![[전문가기고] 페트병 회수기 업체들의 저가 경쟁에 신음하는 페트병 재활용 산업](https://file.yeogie.com/img.news/202406/md/b1aZhEcAwq.png)

![[스페셜리포트] 시바우라기계, 스마트 기술력 총망라한 ‘솔루션페어 2025’ 성료](https://file.yeogie.com/img.news/202506/md/7lXkxWJPCh.jpg)

![[Special Interview] 엑트엔지니어링(주) 최영수 대표](https://file.yeogie.com/img.news/202602/md/O4piQSmjct.jpg)

![[PRESS VISION] 엔알티센서스, Ø51 양면형 중공형 자기식 및 Ø15 중실형 자기식 엔코더 출시](https://file.yeogie.com/img.news/202602/md/C5MIpPJvmN.jpg)