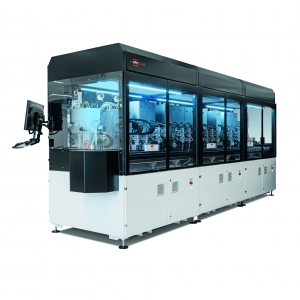

자동차 산업의 매연 먼지 필터 제조사의 In-Sight 비전센서 적용사례 자동차 산업의 매연 먼지 필터 제조사인 독일의 Engelhard Technologie社는 코그넥스의 ‘In-Sight 비전센서’를 사용하여 생산 라인의 효율성을 제고하고 있다.

자동차 산업의 매연 먼지 필터 제조사인 독일의 Engelhard Technologie社는 코그넥스의 ‘In-Sight 비전센서’를 사용하여 생산 라인의 효율성을 제고하고 있다.

Engelhard Technologie GmbH社는 Nienburg 공장의 생산 공정 중에 로봇을 사용하여 재료를 처리하고 있다. 그들은 자동차 산업용 매연 먼지 필터 제조를 최적화하기 위해 자사의 로봇 제조사인 Staubli社의 조언에 따라서 세계적 전문가인 Cognex社의비전 시스템을 설치하기로 했다.

그에 따라 지난해 12월까지 비전 시스템이 설치되었고, In-Sight Explorer의 효율적인 개발 환경 덕분에 4주 내에 ‘Pick-and-place’ 비전이 장착된 로봇 솔루션이 설치되어 운영되고 있다.

비전=정확성=효율적인 로봇 어플리케이션

세라믹 필터는 Firing 공정 후 즉시 컨베이어로 자동 이송되며, 그 다음에는 로봇 셀로 이동된다. 각각의 매연 필터 제품은 매우 미세한 차이가 있을 뿐이지만, 비전 시스템의 필터 처리과정에는 여전히 신뢰성이 요구되고 있다.

·로봇 셀에는 ‘비전센서 In-Sight 5100’ 로봇 셀에 사용되는 In-Sight 5100 비전센서는 25개의 다양한 필터의 다양한 형태들 중에서 각각의 개별적인 모양을 인식하고 또 정확한 위치를 파악해야 한다. 이 각도는 로봇에 정밀한 데이터로 제공되며 2D 코드를 동일 지점에서 판독하기 때문에 더욱 정확해야 한다.

로봇 셀에 사용되는 In-Sight 5100 비전센서는 25개의 다양한 필터의 다양한 형태들 중에서 각각의 개별적인 모양을 인식하고 또 정확한 위치를 파악해야 한다. 이 각도는 로봇에 정밀한 데이터로 제공되며 2D 코드를 동일 지점에서 판독하기 때문에 더욱 정확해야 한다.

본 어플리케이션의 큰 장점은 PatMax 소프트웨어의 일부로서 In-Sight에 통합된 비전 툴이라는 것인데, 이 툴들은 기하학 중심의 물체 인식을 사용하여 운영된다. 이를 통해 99.9%의 정확성의 목표를 설정할 수 있게 되었다.

In-Sight 비전센서는 정확한 위치 데이터로 로봇을 지시하고, 그 후 선별된 세라믹 필터는 로봇에 의해 컨베이어 벨트에 놓여 포장(packaging) 스테이션으로 이동된다.

·빠르고 유연한 구성

Engelhard Technologie GmbH社의 프로젝트 실행 책임자인 Thomas Wente씨는 “프로젝트를 빠르고 신뢰성 있게 실행하는 것도 매우 중요하다고 여겼지만, 필요에 따라 운영자들이 공정을 변경할 수 있기를 원했습니다.”라고 비전센서를 적용한 로봇시스템 설치 의의를 전했다.

In-Sight 비전 시스템은 구성 및 설치와 조직이 쉽기 때문에 모든 공정에 적용 시 빠르게 적응할 수 있을 뿐만 아니라 프로젝트 설치를 앞당기며 프로젝트 작업을 매우 유연하게 했다.

·비전을 사용한 컬러 탐지

매연 필터를 포장하는 것과 같은 추가적인 제어 작업에 적용하는 것 또한 가능했다.

이 In-Sight 5100C 컬러 비전센서는 각 필터에 녹색 품질 라벨의 존재 유무와 카드보드 상자가 표시된 제품의 수를 담고 있는지 확인하고, 포장된 제품의 수를 지속적으로 확인하며 실제로 생산된 수를 비교함으로써 불량품의 수를 파악할 수 있다. 이는 생산라인에서 Cognex社의 전문가의 지원으로 불과 2일 만에 제어 작업 설치를 함으로써 간단한 운영자 인터페이스의 혜택을 구현하는 또 하나의 예를 보여주었다.

·확장 가능한 개발 환경

·확장 가능한 개발 환경

초기부터 비전 시스템을 생산 라인에 추가하기로 계획했었던 동사는 Windows 환경을 기반으로 하는 사용하기 편리한 운영 플랫폼을 사용하여 Vision 태스크를 완료하는, 빠른 시간에 각 어플리케이션별 솔루션을 가능케 했다.

초기 셋업 시간과 비용을 절약한 In-Sight Explorer 개발 환경을 사용하여 작업이 바로 시작되었고, 운영자들은 In-Sight Explorer 사용 방법을 빠르게 습득하여 Vision 개발 시간을 절약하면서 기능적인 시스템의 유연성과 회사의 생산 네트워크에 통합시키는 기반을 제공했다. 또 다른 In-Sight는 기존의 로봇 셀에 통합되었으며 2개의 추가 비전센서가 두 번째와 마지막 로봇 셀의 설치를 제어한다.

-1. 로봇은 정밀한 위치 데이터와 정확한 회전 각도를 사용하여 가장 변형이 심한 형태의 필터를 밀리미터의 정밀도로 잡아내며 상향 컨베이어 라인에 정확하게 놓는다.

2. Engelhard Technologie GmbH社의 Thomas Wente씨는 In-Sight를 사용한 경험과 관련하여 “In-Sight 비전센서를 회사의 내부 이미지 프로세싱 솔루션에 사용한 후에, 셋업하는데 소요되는 시간과 비용을 최소화하고, 어떠한 변화에도 더욱 유연하게 대처할 수 있었습니다.” 라고 말했다.

3. 로봇 셀에 설치된 In-Sight은 제품의 정확한 위치와 필터의 형태를 인식한다.

4. 필터 형태를 고도의 신뢰성으로 선택한 후에, 제품은 동일하게 배열되어 이동 컨베이어를 통하여 포장 스테이션으로 이동된다.

5. 포장 스테이션의 컬러 In-Sight 5100C는 녹색 라벨이 세라믹 필터에 부착되어 있는지 확인한다. 이를 통해 모든 카드보드 상자가 동일한 형태의 필터가 표시된 수만큼 담겨져 있는지 확인한다.

![[인터뷰] 대한오토텍(주), 디버링 자동화 시스템로 제조 환경의 기준 전환](https://file.yeogie.com/img.news/202602/md/Ih2iKxTDvQ.png)

![[전문가기고] 페트병 회수기 업체들의 저가 경쟁에 신음하는 페트병 재활용 산업](https://file.yeogie.com/img.news/202406/md/b1aZhEcAwq.png)

![[KOPLAS 2023 Preview] 삼보계량시스템(주), 플라스틱 펠렛 'PLATONⅡ'로 고객 눈길 사로잡다](https://file.yeogie.com/img.news/202302/md/4QINfMIE2G.jpg)

![[인터뷰] 엔알티센서스, 경량화 추세에 맞춘 초소형 엔코더 전문 개발](https://file.yeogie.com/img.news/202601/md/bh9sJWqBMp.png)

![[인터뷰] (주)수에코신소재, 에어로젤로 산업 단열 시장 판 바꾼다](https://file.yeogie.com/img.news/202601/md/5fSqR2PyTk.jpg)

![[인터뷰] (주)마토코리아, 산업용 집진기 기술로 생산성과 원가 절감 동시 실현](https://file.yeogie.com/img.news/202601/md/m4tzpGdJWZ.jpg)