(26) 최신기술

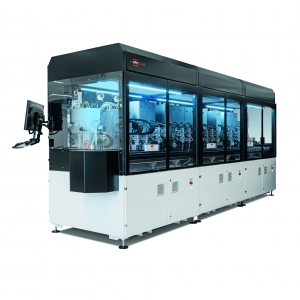

사진. Adhesive Bonds?

경량 부품을 위한 다용도 본딩기술 개발

최근 새로운 재료들로 자동차, 비행기 등의 제품을 경량하게 하는 것이 추세다. 문제는 이러한 재료들 중 다수의 것들이 용접이 불가능하다는 것인데, 이러한 문제점을 타개하기 위해 대체 결합방식을 이용할 수 있게 되었다.

그라이언트 접착제(Gradient Adhesives)는 부품이 서비스 수명기간 동안 결합을 유지하고, 충돌 발생시에도 제대로 접착이 유지하게끔 해 이슈가 되고 있다.

*자료: KISTI 미리안

글로벌 트렌드, 경량화

오늘날 무게를 줄이는 것은 선풍적인 흐름이다.

중량 감소를 향한 글로벌 트렌드는 자동차 산업계에서도 화두이다. 자동차는 초고강도 강철이나 탄소 그리고 탄소섬유 강화 플라스틱(CFRP, Carbon-Fiber-Reinforced Plastics)과 같은 새로운 재료를 사용해 경량화가 점차 진행되고 있다.

그러나 제조사가 경량 부품을 선택하고, 중량감소를 목표로 하기 위해서는 자동차 구성품을 최상으로 오랜 시간동안 결합시킬 수 있는 방법을 연구해야만 했다. 특히 탄소섬유 강화 플라스틱(CFRP)의 매트릭스 구성품으로 사용되는 듀로플라스트(Duroplast)의 경우에는 용접이 되지 않기 때문에 다른 결합기술이 요구된다.

본딩, 최상의 솔루션으로 평가

최근 용접이 되지 않는 재료들에 본딩(Bonding)이 최상의 솔루션으로 각광받고 있다.

독일 다름슈타트의 프라운호퍼 연구소 구조 내구성 및 신뢰성 LBF(Fraunhofer Institute for Structural Durability and Reliability LBF)의 플라스틱 디비전 화학 분석가인 장 스펭글러(Jan Spengler) 박사는 “우리는 구성품을 본딩하고, 추가로 형태적인 안정성도 창조하는 구조적 접착제에 대한 연구를 진행해오고 있다”고 전했다.

이러한 접착제 본드에는 특수한 장점이 존재한다. 그것은 다른 형태의 본드보다 충돌 상황에서 상당히 우수하다는 점이다. 더욱이 이 접착제는 금속보다 댐핑 특성이 더 우수해 NVH(Noise Vibration Harshness, 사람이 느낄 수 없는 가벼운 진동에서부터 들을 수 있는 최소한의 소리 및 거친 소음 등 전반적인 소음을 총칭) 수준을 향상시킨다.

NVH는 자동차에 탄 사람이 진동으로 인식하거나 소음으로 듣는 전부를 의미하는 용어이다. 연구소 LBF의 구조 내구성 디비전의 할바르 슈미트(Halvar Schmidt) 박사는 “접착제 레이어는 최고급 댐퍼와 같이 작동해 절연용 재료를 줄이고 중량을 감소시킨다”고 강조했다.

단단하면서도 탄력성이 있는 특성

프라운호퍼 연구소의 플라스틱 디비전과 구조 내구성 디비전에서는 1년 6개월 동안 이중 중합 접착제(Dual Cure Adhesives)에 대한 연구를 진행해왔다.

앞서 언급한 기술이 특수한 것은 2단계로 경화되기 때문이다. 그라디언트 접착제(Gradient Adhesives)를 생산을 위해 습도, 열, 무산소성 조건 또는 자외선 빛이 경화 프로세스 1단계를 유발시키며, 2차 경화 프로세스의 시작을 위해서는 다른 액티베이터가 사용될 수 있다.

스펭글러(Spengler) 박사는 “이러한 종류의 접착제는 일정 기간에 시장에서 이용할 수 있었지만, 지금까지 이 제품들은 모든 지점에 연속적인 탄력성과 같은 단단함을 늘 제공해왔다. 하지만 우리는 변화하는 탄력성을 가진 혁신적인 이중 중합 접착제 제작에 성공했다”고 밝혔다.

첫 번째 열-트리거 경화 메커니즘은 전체 접착 표면을 코팅해 부드럽고 플렉시블한 제품을 산출해낸다.

두 번째 경화 프로세스는 자외선에 노출될 때 시작되는데, 특수한 특징을 가지게 하는 것은 이 반응이 매우 특정한 영역에서 포함될 수 있다는 사실 때문이다. 이 접착제의 폴리머 체인은 자외선에 노출되는 지점에서 크로스 링크되어, 더 큰 단단함을 가진 국부 지역을 만들어낸다. 이러한 방식으로 이 연구소 연구진들은 절반은 매우 부드럽고 절반은 매우 단단한 본딩된 플라스틱을 생산하는데 성공했다.

본딩 특성, 오랜 기간동안 유지 가능

변화하는 강도 덕분에, 이 혁신적인 접착제는 상당히 오랫동안 진행되는 본딩 특성을 유지할 수 있다.

자동차를 운행할 때마다 진동 부하에 노출되고, 이러한 외부 스트레스가 본딩 부위 주위에 항상 고르게 분배되지 않는다는 사실은 매우 중요한 문제라 할 수 있다. 결합부 가장자리 부위에서 스트레스 피크가 발생하고 본딩 부위가 매우 충격을 받기 때문이다.

스펭글러(Spengler) 박사는 이러한 문제에 대해 “우리가 개발한 변화하는 강도를 가진 접착제는 외부 가장자리 부위에서는 탄력적이기 때문에 스트레스를 더욱 잘 다루고 피크 스트레스를 흡수한다. 또한, 중앙 부위에서는 접착제 레이어가 발생지점에서 처리되고 점차 단단해지기 때문에 본드와 부착된 자동차 차대가 연속적인 형태 안정성을 유지할 수 있다”고 설명했다.

[이명규 기자]

![[전문가 기고] 조선작업용 용접로봇의 현주소와 미래 - 페어이노](https://file.yeogie.com/img.news/202506/md/zlxTrfq6oy.jpg)

![[인터뷰] (주)전테크, 산업폐수 처리 고효율 해법 제시](https://file.yeogie.com/img.news/202601/md/SJ74BvDszw.jpg)