영국 ![]()

투자비용 회수가 빠른 연마로봇…

셀의 유연성으로 용접 및 기계가공 재구성 가능케 해

연마작업은 구부러진 또는 모양이 잡힌 알루미늄 제품의 표면에 결점을 없애기 위해 광(光)을 내는 것으로, 손으로 하기에는 지저분하기도 하고 난잡한 일이어서 3D 업종 중 하나로 분류되어 왔다. 또, 이 작업에서 생기는 알루미늄 산화물은 액체와 결합해 연마작업자의 손과 의복을 탄광노동자의 것과 같이 검게 만들어버리기도 한다.

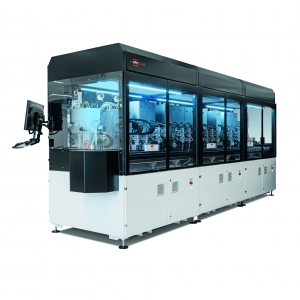

이러한 점 때문에 하청계약자인 DJ Stanton Engineering은 6축의 Motoman 로봇 셀을 구축해 해결책을 찾았다.

위 샤워레일의 연마를 위해 90˚ 범위에서 회전하는 자루걸레

아래 좌 연마작업 중인 자루걸레의 클로즈 업

아래 우 프로그램 되고 있는 Motorma의 연마로봇셀

소유자 Dave Stanton은 연마공정 대부분이 전문기업에 하청되었다고 전하며, 10만 파운드를 투자해 설치한 연마로봇시스템은 1년이 지난 현재 소모품 비용을 제외하고는 투자비용 회수가 끝난 상태다.

연마품질 역시 훨씬 좋아졌다. 영국 주변의 약 20개 정도 샤워부스 메이커들은 DJ Stanton Engineering이 작업한 제품을 사용하고 있을 정도로 인정받고 있다.

Dave Stanton은 “우리가 연마기에서 작업이 끝난 제품을 봤을 때 재연마가 필요하거나 폐기되어야 한다고 생각했다”며 “제품 표면에 거친 부분이 여전히 남아있었고, 이를 활용한 어플리케이션은 더욱 불가능했다”고 이전 상황을 전했다.

또한 조작자가 연마를 하는 동안 컴포넌트를 지지하는데 무거운 지그를 사용하는 것 역시 실용성이 떨어진다. 이는 짧은 사이클 타임에서 광택을 내는데 무거운 압력으로 인해 비뚤어지게 하는 경향이 있기 때문이다.

이 같은 문제는 Motoman 로봇에 의해 해결됐다. 제품 표면에 꽤 높은 압력의 액체를 뿌리고 회전하는 자루걸레를 눌러 광을 내는 작업을 하는 이 로봇은 밀린 레일(두께 0.7mm 정도)의 3개 표면의 작업이 진행되는 동안 움직이는 것을 막기 위해 지그로 고정시킨다. 로봇으로부터 레일의 측면으로 가장 멀게 접근하는데 필요한데, 이것이 Motoman ES165N가 선택된 이유이다.

로봇은 2~3시간 후 가장 복잡한 샤워 레일까지 연마에도 프로그램을 사용해 Motoman 기술센터에서 2일간의 조작훈련을 받은 조작자들도 1,200×1,200mm 샤워실을 쉽게 연마할 수 있게 됐다.

Close-up of the polishing mop

통상적으로 자르고 닦는 두 가지 과정은 한꺼번에 이뤄져도 충분하다. 수작업과 비교해 연마로봇은 사이클 타임도 3~4배는 빨라졌다.

로봇 셀 안에서 연마된 다른 컴포넌트는 고급 요리도구를 비롯해 윈도우 프레임, 핸들 등이 있다. DJ Stanton Engineering도 철도산업과 관련해 프로젝트를 수행했다.

이는 현재의 실제 가동 플랜트를 선택할 때 유연성에 유리하다는 점을 강조한다. 이들은 2005년까지 월 최대 1만5천개의 샤워레일을 만들어내기도 했다. 현재는 Motoman 용접로봇 시스템을 2009년 안에 구축할 계획을 갖고 있기도 하다.

Dave Stanton은 “OEM이더라도 어떤 것이 고객의 요구인지를 파악하고 로봇시스템으로 변경하는 것은 필수불가결하다”라는 결론을 내렸다. 그는 또한 “이후에 구멍을 뚫는다거나 하는 작업이 필요하다면 또 다시 Motoman을 찾을 것이다”는 말을 덧붙였다.

* 자료 : IFR

![[인터뷰] (주)전테크, 산업폐수 처리 고효율 해법 제시](https://file.yeogie.com/img.news/202601/md/SJ74BvDszw.jpg)