스마트 컨베이어 시스템인 MCS는 기존 컨베이어 시스템과 함께 혼합해서 사용할 수 있는 유연성이 장점이다.

리니어 서보 모터를 이용한 이송시스템이 글로벌 기업들의 새로운 격전지가 될 것으로 보인다. 4차 산업혁명이나 인더스트리 4.0, IIoT가 추구하는 것은 다품종소량 생산, 배치 사이즈 원(Batch Size One) 생산시스템이다. 이것은 다양화되는 고객요구에 대응해 맞춤화생산이 가능해야 한다는 것을 전제로 한다. 생산성 향상이 제조기업의 절실한 과제로 부상하면서, 벨트 컨베이어와 같은 이송시스템에서도 생산성 향상에 주목하게 되고, 현재 이를 해결할 수 있는 리니어 서보 모터를 이용한 새로운 컨베이어 시스템이 급부상하고 있다.

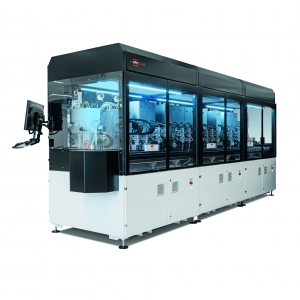

이 시장에 제조 자동화 업계의 거물 지멘스(Siemens)와 훼스토(Festo)가 합작해서 뛰어들었다. 지멘스와 훼스토가 이 시장에 내놓은 출사표는 ‘MCS(Multi-Carrier System)’다. 모션 및 드라이브, PLC에 해당하는 제어부는 지멘스가, 모터 및 캐리어, 엔코더에 해당하는 기구부는 훼스토 가 각각 담당하고, 서비스는 양사가 공동으로 지원한다는 전략이다.

지멘스와 훼스토는 지난 12월 12일(화), 한국훼스토 회의실에서 기자간담회를 갖고, 기존의 벨트 컨베이어 개념을 혁신하는 새로운 스마트 컨베이어 시스템인 ‘MCS’의 본격적인 시장진출을 선언했다.

양사가 설명하는 MCS의 최대 장점은 모듈러 설계로, 고객이 원하는 대로 시스템을 구성할 수 있다는 점과, 시스템 전체가 아닌 필요한 부분에만 MCS를 섞어서 복합물류를 구성할 수 있는 유연성. 따라서 고객은 부분적으로 MCS를 도입하게 되면 큰 비용부담 없이 생산성을 높일 수 있는 이송시스템을 꾸밀 수 있게 된다. MCS는 트랙경로를 자유롭게 바꿔서 하나의 생산라인에서 여러 가지 제품을 고객이 원하는 대로 생산할 수 있다는 점에서, 앞으로 국내 컨베이어 시스템 시장에서도 커다란 혁신을 가져올 것으로 보이는데, 제조 자동화업계의 두 거물이 만났다는 점에서 빠른 시장 확대가 점쳐지고 있다.

MCS는 모듈식으로 기존 컨베이어 시스템에 완벽하게 통합될 수 있어

지멘스와 훼스토 양사는 이날, 양사가 합작해서 출시하는 MCS는 생산성 향상이 요구되고 고객 맞춤형 다품종 소량 생산 설비가 필요한 고객사들의 요구에 따라, 조립라인과 포장기계에 적용할 수 있는 시스템이라고 설명했다.

MCS는 고정자 부분과 영구자석으로 되어 있는 캐리어가 선형운동을 하는 구조로 구동이 되며, 기본적인 기계 시스템은 기계 및 어플리케이션의 요구사항에 맞춰 손쉽게 조정할 수 있도록 모듈식으로 제작되어 있어서, 기존 물류 솔루션에 완벽하게 통합될 수 있다. 캐리어의 자유로운 인피드 및 아웃 피드는 물론, 단일 시스템에서 제한 없이 서로 다른 캐리어와 혼합해서 사용할 수 있는 유연성이 특징이다.

여러 캐리어를 동시에 이동할 수 있으며, 캠 디스크 모드 및 이동 동기화가 가능하고, 기계 모듈을 추가하는 경우에도 한 개의 컨트롤러로 제어된다. 대량의 로드에도 동적이며 빠른 것도 장점.

MCS의 모든 캐리어는 각각 자유롭게 이동할 수 있다. 자유 롭게 배치, 가속화, 제동할 수 있으며, 애플리케이션의 개별 프로세스 단계와 동기화될 수 있다. 개별 캐리어의 절대 배치 외에도 충돌 위험 없이 여러 캐리어가 서로 상대적인 위치로 이동 및 배치될 수 있다.

MCS에서는 무한한 수의 캐리어를 그룹화하여 동시에 이동 시킬 수 있으며, 프로세스를 실행하는 중에 속도가 서로 다른 무한한 수의 캐리어를 한데 모아 동작 프로필을 생성할 수 있고, 개별 캐리어와 마찬가지로 사용자 정의할 수 있다.

캐리어의 영구 자석은 모터와 함께 추진력을 생성한다. 캐리어는 언제든지 시스템에 배치하거나 분리할 수 있도록 설계됐다. 이 기능을 이용하면 도구나 시스템을 재구성할 필요 없이 언제든지 손쉽게 캐리어를 추가할 수 있으며, 사용하지 않는 캐리어를 시스템에서 제거할 수 있다. 위치 감지를 위해 측면에 자석이 부착되어 있으며, 외부 절대 변위 인코더가 폐쇄형 루프를 작동할 수 있게 한다.

운송 시스템의 메커니즘은 모터, 기본 프로필 및 롤러 트랙으로 구성되며, 강력한 모터는 캐리어의 영구 자석과 함께 이송력을 제공한다. 최적화된 기계 레이아웃과 맞춤형 모터 분배를 위해 다양한 길이의 서로 다른 모터 버전을 이용할 수 있다. 기계 프레임의 가이드 스트랩에 직접 장착되어 전체 섹션을 분해할 필요가 없으므로, 필요한 경우 쉽게 교체할 수 있다. 모터가 원활하게 조립된다는 것은 캐리어가 중단 없이 매끄럽게 이동한다는 것을 의미한다. 모터 길이는 306㎜와 102㎜가 있으며, 각각 2가지 버전으로 제공된다.

시뮬레이션 툴을 통해 디지털 트윈 구축

지멘스는 이날, 자사의 SIMOTION을 이용하면 가장 복잡한 기계도 효율적으로 자동화할 수 있다고 말하고, 이 모션 컨트롤 시스템은 수명 주기 전반에 걸쳐 기계를 지원할 수 있도록 풍부한 도구를 제공하기 때문에, 개발 단계부터 계획을 단순화 하고 시운전 중에 중요한 진단 기능을 제공한다고 강조했다.

이 SIMOTION의 모듈식 구조는 몇 개의 모듈만으로 다수의 다양한 기계 버전을 구현하고 확장할 수 있다는 모듈식 기계 개념을 지향하며, SIMOTION 소프트웨어는 모든 기능을 포함 하고, 모션 컨트롤과 PLC 및 기술 기능이 단일 시스템으로 통합이 된다.

또 지멘스의 모듈식 서보 드라이브인 SINAMICS S120은 고도로 동적인 단일 축 및 다축 드라이브로, 광범위한 기능을 갖췄을 뿐만 아니라, 축 수를 확장할 수 있어서 거의 모든 드라이브 애플리케이션을 처리할 수 있다.

특히, 이날 지멘스는 MCS의 유연성과 함께, 자사에서 제공하는 시뮬레이션 기능을 통해 MCS 고객은 디지털 트윈을 구축할 수 있다는 점을 강조했다.

샴푸 충전 애플리케이션 등 MCS를 사용하고 있는 실제 고객 사례 소개

또 독일의 실제 고객사가 샴푸 충전 어플리케이션에 MCS를 적용한 사례를 소개했다. 이 사례에서는 MCS가 분당 160개의 샴푸를 충전하는 것을 보여줬다.

또 플렉스링크라는 벨트 컨베이어 제조 회사의 시스템과 MCS를 결합해 사용하고 있는 사례를 동영상을 통해 소개했다.

한국훼스토의 김진성 상무는 MCS의 실제 사례와 관련해 “보통 로봇은 3축으로 구동이 되는데, MCS가 한 축을 담당하기 때문에, 실제로 로봇이 2축만 필요해서 직교좌표 로봇이 들어가더라도 3D로 활용할 수 있다”고 설명했다.

Q&A with Siemens & Festo

“MCS는 기존 컨베이어에 간단하게 연결해서 사용할 수 있는 스마트 컨베이어 장치”

(왼쪽부터)한국훼스토 김진성 상무, 한국훼스토 이동진 차장, 훼스토 Martin Schorbach 부사장, 한국지멘스 Manfred Graeter 전무, 한국지멘스 조병하 차장, 한국지멘스 신운식 부장

Q. 리니어 모터를 이용한 이송시스템은 Beckhoff나 B&R, 보쉬 렉스로스, 로크웰 오토메이션과 같은 업체들이 이미 시스템을 내놓고 경쟁을 하고 있는 상황이다. 지멘스와 훼스토가 이 시장에 뒤늦게 뛰어드는 것은 스마트 팩토리나 인더스트리 4.0과 같은 제조 트렌드로 인한 고객맞춤형 수요의 확대 때문인가?

A. 벨트 컨베이어는 현재 생산성보다 안정성이나 시스템의 가격 을 중시하는 것이 일반적이지만, 앞으로 조립이나 포장산업의 트렌드가 생산성에 초점이 맞춰질 것으로 예상이 된다. 유연성이 높은 MCS를 사용하게 되면 고객이 원하는 생산성이라는 목표를 달성할 수 있다. 지멘스는 모션과 드라이브 분야에서 강점을 가지고 있으며, 훼스토는 기구 분야에 노하우를 가진 업체다. 따라서 양 분야에서 정점의 기술을 확보하고 있는 지멘스와 훼스토가 합작해 만들어진 MCS는 시기적으로 다른 업체에 비해 늦었을지 모르지만, 충분히 시장을 확보할 수 있는 경쟁력을 지니고 있다고 본다.

Q. B&R이나 로크웰 오토메이션, 보쉬렉스로스는 두 가지의 시스템으로 정밀도나 유연성, 속도라는 다양한 시장의 요구에 대응을 하고 있다. MCS 한 가지 시스템으로 다양한 시장의 요구에 대응할 수 있나?

A. MCS는 한 가지 시스템으로 시작하지만, 메커니컬 측면에서 사이즈 등의 포트폴리오를 확대해 나갈 준비가 되어 있다.

또 제어 부분에서, SINAMICS나 SIMOTION은 한국시장 에서도 이미 컨버팅에 많이 사용이 되면서, 정밀도나 속도 등에 대해 오래 전에 검증이 끝난 제품들이다. 따라서 하나의 시스 템으로 다양한 어플리케이션에 충분히 대응을 할 수 있다.

Q. MCS가 기존에 시장에 나와 있는 리니어 모터 이송 시스템과 차별화되는 점은 무엇인가?

A. MCS는 인더스트리 4.0 구현을 위한 혁신적인 이송시스템이다. MCS는 디지털라이제이션을 위해 버추얼커미셔닝 및 시뮬레이션으로 Mechatronics Concept Designer를 접목 시켰다. 따라서 설계단계부터 설계시간을 최소화할 수 있으며, MCS 크리에이터와 TIA 포탈을 함께 활용하면 독보적인 팀워크를 형성한다. MCS 크리에이터를 사용해 빠르고 간편하게 모션제어 구간을 그래픽으로 구성 및 생성하며, 그 다음에는 사용자 친화적인 라이브러리가 제공되고, 검증된 TIA 포탈 엔지니어링 프레임워크를 통해 엔지니어링을 수행할 수 있다. 또한 TIA 포탈과 SCOUT TIA와 연동이 되어 HMI와 PLC와 연계가 된다.

또 한 가지 중요한 특징은 모듈식설계다. 실용적인 모듈식 시스템은 SIMOTION 및 SINAMICS 등의 확장 가능한 모션 제어 시스템과 다양한 모터, 캐리어 및 가이드를 통해 수많은 가능성을 제공하며, 특정 애플리케이션에 맞게 정밀하게 맞춤화된 확장 가능한 소프트웨어 도구는 단순한 표준 및 고급 애플리케이션에서부터 복잡한 하이엔드급 애플리케이션을 아우르는 모든 요구 사항에 언제나 정확하게 들어맞는 솔루션을 제공한다.

사용자의 요구 사항에 맞춰 모듈식 시스템에서 기계 및 전기 구성 요소를 필요한 수량만큼 유연하게 선택할 수 있으며, 실용적인 전체 패키지나 확장 가능한 다양한 드라이브 및 컨트롤 을 포함한 개별 요소를 선택할 수 있다. 이러한 유연성 때문에, 컨베이어 벨트 제조업체의 시스템에 손쉽게 결합될 수 있다.

멀티 캐리어 시스템은 요구 사항에 따라 단일 모듈에서부터 사전 조립된 다양한 시스템으로 구성할 수 있으며, 캐리어와 가이드 시스템은 다양하게 적용이 가능하고, 다양한 리니어 모터를 이용해 최적화된 운송 섹션의 세그먼트는 DRIVE-CLiQ 인코더 시스템을 통해 선택적으로 조정할 수 있다.

Q. 유연성을 MCS의 장점으로 여러 번 설명했는데, 유연성에는 트랙 경로도 포함이 되는 것인가? B&R은 ‘SPS IPC Drives 2017’에서 ACOPOSTrak을 통해 코너에서의 분기와 90도의 트랙 경로를 구현해 보였다. MCS도 코너에서 분기가 가능한가?

A. MCS는 트래킹의 경로를 유연성 있게 조정할 수 있다. 캐리어를 중간에 삽입해서 방향을 오른쪽, 왼쪽으로 바꿀 수 있고, 속도를 빠르게, 느리게 조정할 수도 있다. 코너에서 분기 도 가능하며, 90도 트랙도 가능하다.

MCS는 모듈러 형태라 플레이트를 어떻게 얹느냐에 따라 다양하게 고객 요구를 구현할 수 있다. 두 개의 트랙을 얹어서 힘을 분산시켜서 더 큰 부하를 이송할 수도 있고, 상위에 가이드 를 달아서 시스템을 구현할 수도 있다. 또 MCS에 맞는 프로그램을 짜놨기 때문에 고객이 요구하는 것을 그대로 수용할 수 있다. 또 로봇과의 연동도 유연하게 구현이 된다. 모션에서 시그널만 받으면 캠이나 기어링으로 로봇과 연동할 수 있다.

Q. Pay Load와 속도는 어떻게 되나?

A. Pay Load는 고객의 시스템 구조에 따라 달라진다. 캐리어가 꺾일 수도 있는데, 가이딩하면서 기울기를 줄 수 있는 형태라 Pay Load는 가이딩에 따라 달라진다. 트랙 구조에 따라 달라질 수 있지만, 최대 가반중량은 150kg, 속도는 초당 4미터다.

Q. 모 업체는 커브 구간에서도 속도의 변화 없이 고속의 동기 제어를 할 수 있다는 것을 강점으로 설명한다. 고속의 동기제어 라는 부분에서 MCS는 어떤 경쟁력이 있나?

A. 지금 얘기한 경쟁사의 시스템과 MCS는 구조 자체가 많이 다르다. MCS는 의미 없는 커브 구간에서는 벨트로 구동하겠 다는 콘셉트이고, 경쟁사는 커브구간이 벨트로 연동이 안 되기 때문에 전체를 리니어 모터 시스템으로 연동하겠다는 입장이다. 따라서 경쟁사의 경우에는 가격적인 측면에서 불리할 수밖에 없다. 또 SIMOTION은 모션 컨트롤 시장에서는 기술적으로나 시장점유율 측면에서나 높은 위치에 있다. 따라서 고속의 동기제어라는 측면에서 당연히 경쟁력을 지닌다.

Q. MCS는 양사의 SI 업체를 통해서 판매가 되나?

A. 초기에는 지멘스와 훼스토 양사가 직접 판매를 하고, 일정한 기간이 경과한 후에 양사의 SI업체를 활용해 비즈니스를 확대 할 예정이다.

Q. 타깃으로 하는 시장은 어디인가?

A. 2차전지 및 자동차, 식음료 등의 시장을 타깃으로, 본격적인 프로모션과 영업에 들어갈 방침이다. 2월에 개최되는 SEMICON 과 4월에 개최되는 Automation World에 훼스토와 지멘스가 각각 참여해, MCS를 대대적으로 홍보할 계획이다.

Q. MCS의 강점을 다시 한 번 요약해 달라.

A. 여러 번 얘기한 대로, 모듈러 형태로 설계가 되어 유연성이 뛰어나다는 점이다. 리니어 모터를 수 십 미터 이상 제한 없이 연결해서 구성할 수 있으며, 병렬로 회로를 늘릴 수 있고, 토크를 키울 수도 있다. 드라이브 시스템이나 모션 컨트롤 시스템도 지멘스에서 제공되는 라이브러리를 사용할 수도 있고, 고객이 설정할 수도 있다. 특히 기존 컨베이어 시스템에 부분부분 연결해서 사용할 수 있다는 것이 MCS의 큰 장점이다.

MCS 자체를 봤을 때는 고가다. 그러나 MCS는 전체 라인을 바꾸는 개념이 아니라, 기존 라인의 필요한 부분에만 MCS를 적용하겠다는 개념이기 때문에, 가격적인 측면에서도 대단히 경제적이다. 이것은 유연하기 때문에 가능한 부분이다.

또 시뮬레이션 부분에서도 강점이 크다. 시뮬레이션을 통해 설계시간을 단축시키는 것은 물론, 고객니즈에 빠르게 대응할 수 있다. 이러한 강점 때문에, MCS에 대한 기회가 확대될 것으로 확신한다.

현재 비슷한 시스템이 로컬 업체들에 의해서도 많이 개발이 되고 있는데, 문제는 글로벌 프로젝트에 대응할 수 있는가 하는 점이다. 지멘스와 훼스토는 전 세계적으로 마켓 리더의 위치에 있으며, 두 회사의 전문 인력들이 글로벌 프로젝트를 완벽하게 지원할 수 있다. 실제로 이러한 네트워크를 가진 기업이 많지 않다. 이것이 다른 경쟁사와의 차이다.

![[인터배터리 2024] 덕산코트랜, 공냉식 냉각기 전시로 자사의 기술력 알린다](https://file.yeogie.com/img.news/202403/md/D69tWhdHdP.jpg)

![[인터배터리 2024] (주)우리종합계측기, 업그레이드 버전 열화상카메라 홍보](https://file.yeogie.com/img.news/202403/md/yRF4tJzgBH.jpg)

![[인터배터리 2024] (주)성신콤프레샤, 급수식 콤프레샤 공개](https://file.yeogie.com/img.news/202403/md/KkJsfjPPC9.jpg)

![[KOPLAS 2023 Review] 플라스틱의 지속 가능한 미래를 위한 키워드, ‘친환경’과 ‘탄소중립’②](https://file.yeogie.com/img.news/202303/md/g1RLHJrJp5.jpg)