플라즈마 파워소스 산업의 정의 및 개요

1. 플라즈마(Plasma)

(1) 플라즈마의 정의

플라즈마(Plasma)에 대한 가장 일반적인 설명은 ‘제4의 물질’이라는 것이다. 흔한 물질인 물을 예로 살펴보면, 이러한 3가지 상태는 얼음, 물, 수증기다. 이러한 상태들 사이의 차이는 각 에너지 준위와 관련이 있다. 열이라는 형태의 에너지를 얼음에 추가하는 경우, 얼음이 녹아 물을 형성한다. 더 많은 에너지 추가하면 물은 수소의 상태의 형태인 수증기로 기체화된다. 이 수증기에 더 많은 에너지를 추가하면 이러한 기체들은 이온화된다. 이러한 이온화 과정은 기체가 전기전도성을 가지도록 만든다. 여기의 전기전도성 이온화 기체가 바로 플라즈마다. (그림 1참조)

그림1. 플라즈마의 과정

■ 출처: 한양대학교 플라즈마 & 디스플레이 연구소

(2) 플라즈마의 분류

산업적으로 사용되는 플라즈마는 열 플라즈마와 저온 플라즈마로 나눌 수 있는데, 저온 플라즈마의 경우 반도체 제조 공정, 환경분야 등에서 가장 널리 사용되고 있으며, 열 플라즈마는 절단, 용접 등에 응용하고 있다.

플라즈마는 전자, 이온, 분자의 온도가 모두 높은 고온 열 플라즈마와 전자 온도만 높은 저온 플라즈마로 구분된다. 고온 열플라즈마는 고온을 얻을 수 있어 물질을 용융하는데 활용된다. (표1 참조)

| | 저온(비평형) 플라즈마 (Cold or Non-equilibrium Plasma) | 열(평형) 플라즈마 (Thermal or Equilibrium Plasma) |

| 주 발생원 | RF, Microwave, Inductive coupled | DC |

| 플라즈마 Bulk 온도 | 수십 ~ 수백 ℃ | ~ 수만 ℃ |

| 주용도 | 화학반응용(반도체 제조 등), | * 고온 (소각, 용사, 금속 절단) |

| 발생 압력 | ~ 수백 torr | 대기압 |

| 입자간 온도 | 중성입자 < 이온 ≪ 전자 | 중성입자 ≒ 이온 ≒전자 |

| 처리용량(분당) | 수백 cc | 수 ~ 수백 ℓ |

표1. 저온 플라즈마와 열 플라즈마의 비교

■ 출처: 인하대학교 열플라즈마환경기술연구센터

(3) 적용분야

1) 절단

플라즈마의 에너지를 다양한 분야에서 응용하지만 가장 많이 활용되는 곳은 금속의 절단이다. 그리고 플라즈마 절단기는 아크 플라즈마의 고온고열로 대상 금속을 국부적으로 용융시켜 이를 이용한 장치로 우리 주변에서 일반 산업의 장치나 설비 제작 및 해체에 널리 쓰이고 있다. 절단기의 아크 플라즈마는 높은 열다발을 더욱 집속된 형태로 발생시켜 용융된 모재 금속을 날려버려 빈 상 태를 만들어 절단의 효과를 얻는다. 또한 플라즈마 절단기는 금속뿐만 아니라 비금속 절단도 가능하다는 장점을 가지고 있다. 플라즈마의 처음은 산화되지 않는 비철금속의 절단을 위한 것이었지만, 현재는 산업현장의 대부분의 절단에 적용되고 있다. 절단의 두께로는 가스절단이 가장 유리하며 절단의 정밀함으로는 레이저 절단이 여전히 우위에 있으나, 플라즈마는 50mm 이하의 절단에서 가스절단에 비해 생산속도가 최대 10배까지 빠른 속도를 자랑하며, 레이저 절단이 만나는 절단두께의 한계점에서 오히려 플라즈마에는 최적의 성능을 발휘한다. 느리지만 두꺼운 절단이 가능한 가스절단과 정밀하지만 두꺼운 절단은 어려운 레이저 절단의 중간 영역에 플라즈마는 위치하고 있다. 최근의 플라즈마 절단은 준레이저급에 해당하는 정밀절단 품질이 주요 발전내용이다. 6~25mm는 플라즈마 절단에서 정밀절단이 적용되는 범위다. 고속절단이며 정밀절단의 품질상승으로 계속 발전하는 플라즈마는 현재 산업현장의 절단에서 가장 중요한 허리가 돼 있으며, 플라즈마 절단 공정 유형은 다음과 같다. (그림2 참조)

그림2. 플라즈마 절단 공정 유형

(왼쪽 상단부터 시계방향으로 일반 플라즈마 절단, 이중 가스 플라즈마 절단, 워터 차폐 플라즈마 절단, 물분사 플라즈마 절단, 정밀 플라즈마 절단)

■ 출처: 하이퍼썸

2. 플라즈마 파워소스란?

노즐을 통과하며 일차적으로 밀도가 높아진 기체를 플라즈마 상태로 만들기 위해 필요한 높은 에너지를 전기의 힘으로 만들어내는 장치가 플라즈마 파워소스 (플라즈마 전원장치)다. 교류전원을 입력으로 받아 직류의 형태로 변환하는 점에서 일반 용접 전원장치와 기본 원리는 같으나, 플라즈마 전원장치는 절단의 품질에 일차적인 영향요소이므로 전류제어의 정밀성과 컨트롤러와의 인터페이스 부분에서 다른 전원장치와 차별화되므로 독립적인 장치로서의 확고한 위치를 가지고 있다. 플라즈마 파워소스의 용량은 출력 전류의 세기로 평가된다. 절단에 적용하는 플라즈마의 최적 전류는 절단모재의 두께에 10을 곱하면 간단하다. 즉, 10mm 두께의 절단에는 100A의 전류가 최적 전류이며 이때 절단속도도 플라즈마 속도라고 부르는 2000mm/min에 전후한다. 마찬가지로 20mm 두께에서 최적의 품질은 절단전류 200A와 절단속도 2000mm/min 에서 찾을 수 있다. 그러므로 현장에서 대부분 높은 전류로 맞추고 절단하는 경우 모재가 두꺼울 수록 절단 품질이 더 좋아진다라는 다소 역설스럽게 들리는 말이 실제로 올바른 말이라는 후문이다. (그림3 참조)

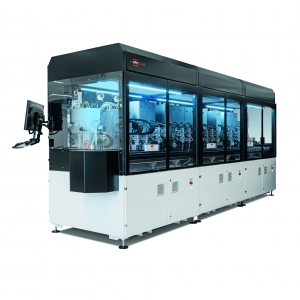

그림3. 플라즈마 파워소스의 예 (미국 칼리번 社)

■ 출처: ㈜백두엔지니어링

출처: 메탈넷코리아

![[인터뷰] (주)마토코리아, 산업용 집진기 기술로 생산성과 원가 절감 동시 실현](https://file.yeogie.com/img.news/202601/md/m4tzpGdJWZ.jpg)

![[전문가 기고] 조선작업용 용접로봇의 현주소와 미래 - 페어이노](https://file.yeogie.com/img.news/202506/md/zlxTrfq6oy.jpg)

![[인터뷰] (주)전테크, 산업폐수 처리 고효율 해법 제시](https://file.yeogie.com/img.news/202601/md/SJ74BvDszw.jpg)