Expert View_1

?

아크 용접로봇의 현상과 전망

용접로봇 기술, '탈기능화와 지능화'가 중요

오랜 시간 로봇 자동화의 선봉에서 시장을 열었고, 자동차 산업의 발달과 함께 광범위한 제조용 로봇 시장형성에 한몫했던 로봇 어플리케이션을 꼽으라면 단연 용접로봇이 아닐까 싶다. 최근에는 중국을 중심으로 한 아시아 신흥 시장에서의 약진과 함께 용접로봇 분야 역시 기술트렌드를 살펴볼 필요가 있다. 이에 한국과학기술정보연구원에서는 일본 아크 용접로봇의 현황과 전망에 대해 소개했다.

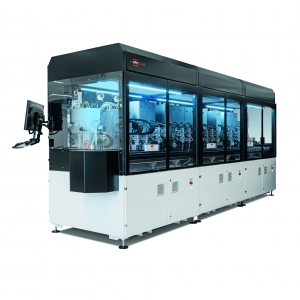

<로봇기술 2013. 2. 34~35p 이미지 활용>_다이헨은 아크 용접로봇을 비롯한 주변기기 분야의 고른 발전을 추구하고 있다.

1. 아크 용접로봇 기반기술

일본 산 아크 용접로봇 판매대수는 2011년 세계 70% 이상의 시장 점유율을 차지하고 있었으나 일본 국내의 아크 용접로봇 판매수량은 전 세계의 20% 이하이며 나머지 80%는 중국을 중심으로 아시아 신흥시장에서의 자동차 생산량 확대와 더불어 변천해왔다.

일본 국내 자동차 관련 공장에서는 생산비용 절감이 최우선 과제이며, 이를 충족시키기 위해 용접의 고속화, 고품질화, 용접라인의 무인화가 요구되고 있다. 이러한 요구를 충족시키는 로봇기술은 가까운 장래에 예상되는 신흥국 로봇 메이커와의 차별화를 위해서도 필요한 기술이다.

· 기본동작 성능

아크 용접로봇의 잔류진동 성능이나 직선, 원호궤적의 정밀도는 용접 품질을 좌우하는 기본 성능이다. 잔류진동의 발생은 아크 스타트 부분에서의 용접결함과 직결되고, 궤적 정밀도는 와이어의 조준 위치를 좌우해 스패터 발생에 영향을 미친다.

또한 신호의 입출력 변화와 로봇 팔 동작의 연동응답성도 중요하다. 레이저용접에서는 로봇 동작변화와 레이저 출력변화를 고정밀도로 동기시킬 필요가 있다. 이후의 로봇에 의한 탈기능화에서도 로봇동작과 용접프로세스 변화의 동기성능이 중요하다.

· 로봇과 용접전원 간의 통신 인터페이스

1990년 이후 로봇과 용접전원 간 통신 인터페이스(이하 I/F)는 아날로그 방식에서 디지털화되어 통신 속도가 급속히 향상됐다. 따라서 로봇으로부터 용접전원에 통지 가능한 정보량이 증가해 미세한 용접 시퀀스제어가 유연해질 수 있었다.

한편 I/F 개선은 로봇과 용접전원의 양면에서 할 필요가 있다. 용접기기와 로봇, 양쪽을 개발하는 용접기 종합메이커는 자사제품에 맞춘 기능, 성능이 보다 강화되는 독자적인 I/F를 구축하는 경향을 보이고 있으며, 로봇 전업 메이커는 용접전원의 다양성에 대응하기 위해 오픈 I/F로 발전해 갈 것으로 전망된다.

· 아크 용접 전용 암

2000년 이후 로봇 암의 아크 용접 전용화가 추진되어 용접용 케이블 등을 암과 일체화시켜 파워케이블과 암과의 간섭을 없앰으로써 최적의 토치자세 유지가 가능해 지고 있다. 또한 팔의 중공부를 파워케이블의 굽힘에 대응할 수 있게 제작해 와이어의 송급성을 개선, 아크 스타트 불량이나 스패터 발생을 저감시켜 용접품질의 향상을 실현할 수 있게 됐다.

아크 용접 전용 팔이 출시된 2000년에 비해 2011년에는 아크 용접로봇의 일본 국내 생산대수는 배증하고 있으며 그 기능이나 성능의 다양화가 이루어지고 있다. 이후 공작물과 지그와의 간섭이 최소화되고 와이어의 송급성, 중량, 크기 등에 대한 개선도 계속될 것이다.

· 티칭 펜던트(Teach Pendant)

티칭 펜던트는 PC에서 키보드나 CRT에 상당하는 것으로 2000년 이후에는 UI(User Interface)의 그래픽화, 다언어화 및 터치 패널 대응이 진행되고 있다. 이들의 진행에 의해 UI 제공이 그래픽으로 알기 쉽게 변화되어 왔다.

2. 용접로봇 발전의 키워드 ‘탈기능화 & 지능화’

· 용접조건의 선정

최근 용접기기 종합 메이커의 로봇에서는 용접전류, 전압, 용접속도와 같은 용접조건을 안내하는 기능이 내장되어 있어 그루브나 판 두께 조건과 소정의 각장을 티칭 팬던트에 설정하면 메이커가 추천하는 용접조건이 자동 표시되도록 되어 있다. 그러나 적용 그루브나 판 두께에 제한이 있어 기능의 확장이 요망된다.

또한 용접현상의 시뮬레이션 기술이 발전해 비드형상이나 마크로 단면이 고정밀도로 예측되는 시스템이 연구되어 있다. 이들 용접현상 시뮬레이션과 아크 용접로봇이 공장 내의 CAD/CAM 시스템을 통해 통합되면 과거 인력에 의존했던 로봇 교시와 용접조건 조정이 무인화되고 유연한 다품종 소량시스템이 구축될 수 있다.

· 용접조건의 모니터링

2000년 이후 레이저 스캐닝 등의 시각 센서에 의한 용접비드 외관의 검사장치가 개발되어 있다. 금후 로봇 팔에 카메라가 통합되어 용접과 동시에 검사가 가능하도록 개선이 필요하며, 이를 위해서는 레이저 스캔 헤드와 카메라의 소형화 및 고해상도가 과제이다.

최근의 아크 용접로봇에서는 용접전원과의 I/F가 고속화되어 로봇이 수 Msec 레벨로 용접상태를 모니터링해 티칭 펜던트에서 그래픽으로 확인할 수 있게 됐다. 용접공정에 이상이 발생했을 때 원인의 해석에 사용할 수 있고 교시 값과 모니터 값과의 차이가 지정된 수치를 초과했을 경우 용접 이상으로 로봇을 자동 정지시키는 것이 가능하다.

· 그루브 형상 인식용의 레이저 센서

재래의 터치 센서를 대신하는 레이저 센서로 레이저에 의해 그루브면 형상을 측정하고, 용접 개시 위치나 종료 위치를 인지하는 것이 가능하다. 그루브의 특징점을 포착해 용접위치를 자동판별하기 때문에 공작물의 치수오차나 설치오차를 보정해 와이어의 조준위치를 정확히 유지하는 것이 가능하다.

· 용접선 따르기의 레이저 센서

아크 센서를 대신하는 레이저 센서로 용접직전의 그루브 형상을 측정해 그 위치를 로봇에 통지함으로써 용접 중에 실시간 토치의 조준 위치 보정을 가능하게 한다. 토치의 선단위치가 정밀한 위치에 오도록 제어할 뿐만 아니라 용접선의 형상에 맞춰 지정된 자세(전진, 후퇴, 조준각)가 되도록 토치의 조준이 자동적으로 보정될 수 있다. 또한 레이저 센서로 검출된 용접 간극에 맞춰 비드형상이 일정하게 되도록 용접조건을 실시간 변경하는 적응용접 기능도 실용화되었다. 따라서 작업자의 숙련 기능에 의존했던 용접공정이 자동화되어 현장에서의 무인화, 탈기능화가 가능케 되었다.

3. 용접 분야별 종합적인 R&D 필요

본문은 일본 국내의 용접현장에서 크게 요구되고 있는 용접의 고속화, 고품질화, 용접 라인의 인력 절감을 실현하기 위해 아크 용접로봇의 최근 진화, 발전 과정을 설명했다.

아크 용접로봇은 기본 기능으로 동작성능이나 용접 I/F 성능이 향상되어 가고 있으며 이후 로봇용접의 작업범위를 확대시켜 가기 위해서는 탈기능화와 지능화를 발전시켜 나갈 필요가 있다. 더불어 로봇 팔의 아크 용접 전용화를 보다 심화시켜가는 것이 중요하다.

국내의 조선, 자동차 산업을 위시한 각종 제조업의 경쟁력 강화를 위해서는 용접공정의 능률과 생산성 향상, 인건비 절약 및 용접품질 향상을 위해 용접공정의 자동화가 필수적이며, 또한 용접기능 숙련기술자의 인력부족과 고령화에 대응하기 위해서도 로봇용접기술은 시급한 과제이다.

국내의 용접로봇시장은 자동차산업에 집중되고 있으며, 시장 점유율은 자동차 산업의 융성과 더불어 세계 상위권에 속하나 그 공급은 일본산을 비롯한 외국산에 주로 의존하고 있다. 용접로봇의 외국산 의존 현상은 국내의 자동차산업을 위시한 조선, 해양플랜트산업 등 제조업 전반의 독자적인 기술력 향상을 위해서 시급히 타개해야 할 사안이다.

국산 로봇 자체의 기술은 세계적인 수준에 도달해 있으나, 용접기 기술 및 용접 트래킹 센싱기술, 지그기술 등 주변 기술력이 미치지 못해 로봇에 연동되는 용접장비의 품질 구현능력이 미진한 것으로 평가되고 있다.

국내의 용접로봇 기술향상을 위해서는 이러한 주변기술의 개발이 함께 이루어져야 한다. 따라서 국산 용접로봇 생산 기술개발을 위해서는 각 분야의 종합적인 팀워크로 연구개발을 추진할 필요가 있다.

필자

한국과학기술정보연구원

김영식 전문연구위원

출처

神品泰宏, “ロボット(日本ロボット工業會)”, 「溶接學會誌(日本)」, 82(1), 2013, pp.18~23

![[인터뷰] (주)마토코리아, 산업용 집진기 기술로 생산성과 원가 절감 동시 실현](https://file.yeogie.com/img.news/202601/md/m4tzpGdJWZ.jpg)

![[전문가기고] 페트병 회수기 업체들의 저가 경쟁에 신음하는 페트병 재활용 산업](https://file.yeogie.com/img.news/202406/md/b1aZhEcAwq.png)

![[인터뷰] (주)전테크, 산업폐수 처리 고효율 해법 제시](https://file.yeogie.com/img.news/202601/md/SJ74BvDszw.jpg)