국산 3D비전 제조사 (주)큐알에스가 기존에 LED 광원을 사용했던 Q3D_OS 모델의 레이저 광원 버전인 Q3D_OS_L을 새롭게 선보였다. 넓은 FOV를 요구하는 분야에 다양한 레퍼런스를 확보하고 있는 (주)큐알에스는 향후 3D 레이저 비전을 더 많은 시장에 공급해 나갈 계획이다. 본지에서는 (주)큐알에스를 만나 3D 레이저 비전을 포함해 다양한 기술 개발 현황을 취재했다.

(주)큐알에스 황남구 대표이사 / 사진. 로봇기술

국산 3D비전 솔루션 기업 (주)큐알에스(이하 QRS)가 지난 9월 자사 야외 주차장에서 자동차 부품 절곡물을 3D비전으로 피스피킹하는 테스트 영상을 공개했다. 이 영상에서 QRS는 레이저 광원을 이용해 자연광을 차단하는 암막 커튼 등을 사용하지 않고도 로봇이 데이터를 손실 없이 수신해 피스피킹하는 데 성공했다.

QRS는 앞서 공급해 왔던 다양한 분야의 3D비전 고객사의 요구에 대응해 약 1년여의 연구개발 끝에 3D 레이저 비전 ‘Q3D_OS_L’ 개발에 성공했다. 현재는 기존에 판매해 오던 프로젝트-카메라 분리형 3D비전 솔루션인 Q3D_OS 모델에 우선적으로 레이저 광원을 적용하고, 본격적인 현장 공급을 앞둔 상황이다.

자연광 등 외부 간섭 요인 최소화

3D비전 애플리케이션을 적용한 현장에서 자연광이나 밝은 LED 형광등과 같은 외부 요인은 3D 이미지 파일 형성에 문제를 야기할 수 있다. 3D 이미지 데이터의 손실은 로봇의 오동작과 같은 위험을 초래할 수 있기 때문에 대부분의 현장에서는 암막 커튼 등을 이용해 차양막을 설치한다.

QRS 황남구 대표이사는 “당사에서 다수의 레퍼런스를 보유하고 있는 자동차 엔진 블록 빈피킹 현장을 예로 들면, 통상적으로 천막의 길이만 4~5m에 달하며, 3D비전과 로봇 셀 전체를 아울러야 하므로 설치 면적도 만만치 않다. 이러한 이유로 차양막을 설치에만도 기중기를 가동하는 등 많은 품이 들고, 또 현장 미관상으로도 좋지 않다.”라며 3D 레이저 비전 개발 배경을 설명했다.

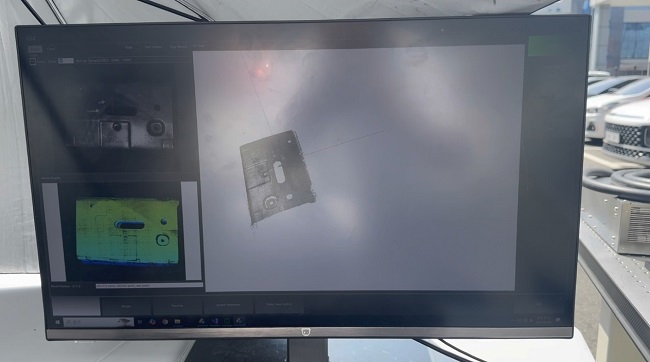

야외에서 차양막 없이 피스피킹을 테스트하는 모습

10월부터 본격적인 현장 투입

QRS는 지난 10월 말 박스 피킹 공정 투입을 시작으로 3D 레이저 비전 공급을 본격화할 계획이다.

황남구 대표이사는 “기존 Q3D_OS를 사용해 오던 고객들 중 Q3D_OS_L로의 대체를 요구하는 사례가 많아 고객사의 요구에 먼저 대응하고 있다. 지난 4~5년 동안 30여 개 이상의 엔진 블록 라인을 비롯해 다양한 분야에 Q3D_OS를 공급했는데, 고객들이 기존 라인의 대체 또는 횡전개 과정에서 추가 도입 시 Q3D_OS_L로의 변경을 원하고 있다.”라며 “FOV가 넓고 높은 광량을 요구하는 분야에 QRS의 차별화된 강점이 있는 만큼, 향후 점진적으로 3D 레이저 비전으로 대체해 나갈 계획”이라고 전했다.

현장 테스트 모습

기술 기반 이미 갖춰

사실 QRS는 3D 레이저 비전 기술과 관련해 이미 기술 기반을 확보하고 있던 상황이다. 황남구 대표이사는 “원래 QRS는 레이저 광원으로 3D비전 개발을 시작했던 기업이다. 기술 개발을 완료하고, 사업화를 추진하는 과정에서 당시 국내 실정에서는 LED 광원을 활용하는 것이 적합하다고 판단해 LED 타입을 먼저 제품화했다.”라며 “지금은 주 고객층이 요구하는 FOV가 넓어지면서 더 높은 광량의 필요성을 느꼈고, 그런 와중에 고객사의 요구가 맞물려 3D 레이저 비전 신규 모델을 출시한 것”이라고 밝혔다.

제품 개발 이후 필드 도입 또한 큰 어려움 없이 이뤄졌다. 하드웨어와 소프트웨어를 모두 자체 개발하다 보니, 기존 고객사에서 3D 레이저 비전으로의 교체를 요구할 때 별도의 프로그램 변경 없이 교체하는 게 가능했기 때문이다.

황남구 대표이사는 “프로그램을 유지하면서 하드웨어만 교체하면 되기 때문에 기존에 Q3D_OS 모델을 사용하던 고객이라면 빠르게 Q3D_OS_L 모델로 변경할 수 있다. 하드웨어를 교체하는 것만으로 불편했던 암막 커튼을 걷어낼 수 있어 고객들의 호응도 크다.”라고 말했다.

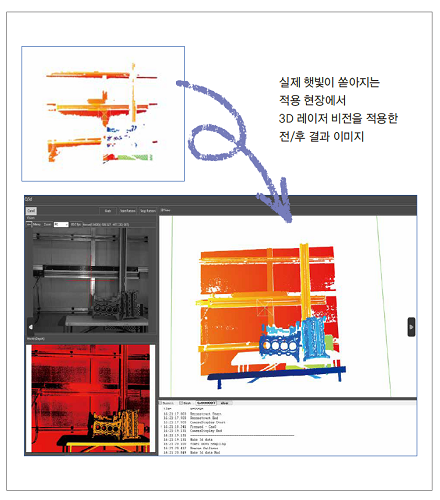

실제 햇빛이 쏟아지는 적용 현장에서 3D 레이저 비전을 적용한 전/후 결과 이미지

국산 3D비전 영역 구축

올해 QRS는 3D비전 국산화 이후 가장 중요한 몇 가지 프로젝트를 성공시켰는데, 이를 위해 몇 가지 독자적인 기술을 개발했다.

그중 특히 주목할 만한 기술은 사출성형 등에 사용되는 금형의 외형을 빠르게 검사할 수 있는 기술이다. 사출금형의 반복적인 개폐 작업으로 눈에 보이지 않는 손상이 발생할 경우 금형 틈새로 수지가 새는 등의 문제가 발생할 수 있는데, QRS는 3D비전을 이용해 금형의 이상을 파악할 수 있는 기술을 개발했다. 특징적인 부분은 검사에 소요되는 시간이다. 기존에 사출금형 검사에 사용되던 외산 검사 장비의 경우 한 번 검사할 때마다 수 시간이 소요됐던 것에 반해, QRS가 개발한 시스템은 단 몇 분 만에 검사를 완료한다. 이 기술은 신발류 금형과 같이 다양한 금형을 사용하는 분야에 특히 적합하다.

일정하지 않은 두께의 제품을 비파괴로 측정할 수 있는 기술 또한 활용성이 무궁무진하다. 예를 들어, 제품을 절단해 높이를 측정하는 신발 중창 제조 공정 등에 적용하면 신발 중창을 절단하지 않고도 높이를 측정할 수 있다.

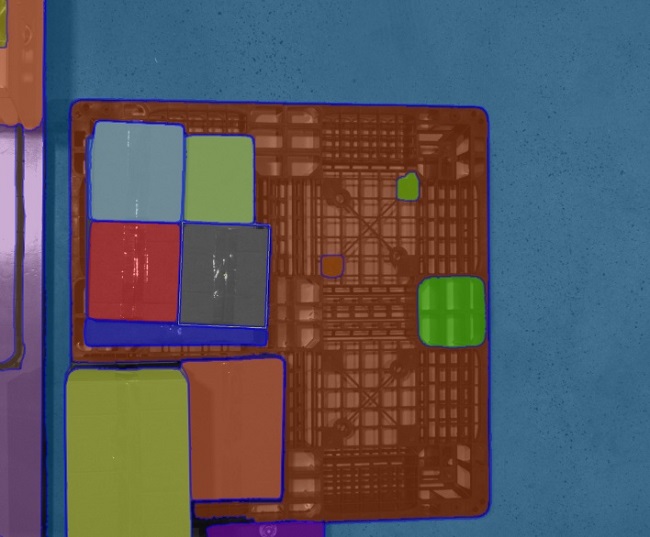

한편 차세대 연구 과제로는 믹스드 케이스 팔레타이징(Mixed Case Palletizing) 기술을 개발 중이다. 사람이 직접 박스 크기를 구분하고 순서대로 정렬해야 하는 기존의 로봇 자동화 시스템과 달리 박스의 사이즈나 위치를 파악해 박스가 무너지지 않도록 팔레트에 적재하는 믹스드 케이스 팔레타이징은 물류 자동화 업계가 주목하는 신기술로, QRS는 국내 유명 물류 자동화 기업들의 파트너로서 기술 개발에 참여하고 있다. 동사는 팔레트에 적재되는 박스와 박스 간의 구역을 구분하는 세그먼트 소프트웨어를 개발 중으로, 이는 믹스드 케이스 팔레타이징 관련 기술 중에서도 기술 난이도가 높은 분야로 알려져 있다.

황남구 대표이사는 “박스를 봉한 테이프를 기준점으로 구역을 구분하는 기존의 방식은 박스의 테이핑 위치나 테이프의 투명 유무 등이 장애 요인이 될 수 있다. 이에 우리는 QRS가 자랑하는 2D비전과 3D비전 기술의 융합으로 테이프가 아닌 박스와 박스 사이의 얇은 틈새를 인식해 구역을 분리한다. 구역을 분리하는 기술은 이미 개발을 완료했으며, 현재는 다른 기술 장벽을 해결하기 위해 노력하는 단계”라고 귀띔했다.

박스 사이의 틈새를 인식해 구역을 분류하는 세그먼트 기술

한편 그는 “이 밖에도 3D비전 솔루션이 애플리케이션의 중심이 될 수 있도록 노력하고 있다. 현재 PLC 대신 직접 로봇과 통신함으로써 PLC 인력을 구하기 어려운 현장의 애로를 해소하고 있으며, 이 밖에도 국산 3D비전 메이커로서 다양한 국책과제에 참여하는 등 국산 3D비전 시장 활성화를 위해 꾸준히 노력하고 있다.”라고 강조했다.

![[인터뷰] (주)금영메탈, 고신뢰성 오일리스 베어링으로 기술 경쟁력 강화 기여](https://file.yeogie.com/img.news/202512/md/HoXtObFbnV.jpg)

![[인터뷰] H.T알파텍, 정밀 엔지니어링과 맞춤형 시스템](https://file.yeogie.com/img.news/202512/md/knM366EVJc.png)

![[인터뷰] (주)하이원앵글헤드스핀들, 앵글헤드·스핀들 독자 개발로 글로벌 시장 공략](https://file.yeogie.com/img.news/202512/md/TyFqjpNJgD.png)

![[인터뷰] 일등테크, CO₂ 발생 1% 미만, 면취 작업 생산성 20배 향상](https://file.yeogie.com/img.news/202512/md/uwf0EDWYLG.png)

![[인터뷰] (주)보명이티씨, 자동화와 다각화로 새로운 성장동력 강화 나선다](https://file.yeogie.com/img.news/202512/md/BrTvTWoAth.jpg)

![[전문가 기고] 조선작업용 용접로봇의 현주소와 미래 - 페어이노](https://file.yeogie.com/img.news/202506/md/zlxTrfq6oy.jpg)

![[KOPLAS 2023 Preview] 삼보계량시스템(주), 플라스틱 펠렛 'PLATONⅡ'로 고객 눈길 사로잡다](https://file.yeogie.com/img.news/202302/md/4QINfMIE2G.jpg)

![[인터뷰] (주)한국스크롤, 2단 압축 콤프레샤로 전기요금 절감에 기여](https://file.yeogie.com/img.news/202512/md/sYsN8f7Mzs.jpg)

![[인터뷰] 확장 이전으로 도약 준비 마친 SMD LED 칩 전문 샤인라이트](https://file.yeogie.com/img.news/202512/md/8U2oFVGzpg.jpg)

![[인터뷰] (주)금산엠엔이, 글로벌 산업 현장 맞춤형 케이블 엔트리·전기 부품 솔루션 강화](https://file.yeogie.com/img.news/202512/md/JwzCCqI6b2.png)