자료 : 산업은행 조용호(kaji@kdb.co.kr)

대형화, 고집적화에 따라 생산성 향상과 청정도 유지 가능한 ‘로봇’ 선호

반도체 웨이퍼는 해마다 대형화와 고집적화의 경향에 따라 사람의 손에 의한 운반이 곤란하게 되어 반도체 공정 클린 기술의 하나로 웨이퍼의 이송을 담당하는 로봇기술이 적용되었고, 이는 반도체산업이 큰 비중을 차지하는 국내 산업에 없어서는 안 될 대표로봇이 되었다.

이를 파악한 산업은행에서도 최근 WTR에 대해 조사한 보고서를 소개했는데, 본지에서 이를 소개하도록 하겠다.

<편집자 주>

WTR(Wafer Transfer Robot)이란?

마이크로프로세서(Microprocessor)가 보편화되기 시작한 1980년 전후에 현대적인 산업용 로봇의 등장이 많이 이루어졌고, 산업용 로봇기술은 최근에 반도체 및 LCD 생산에 있어서는 클린룸(Clean Room)과 관련된 핵심기술이다.

산업용 로봇 중 반송용 로봇은 반도체 제조공정에 사용되는 웨이퍼 이송로봇과 FPD(Flat Panel Display) 제조공정에 사용되는 글라스(Glass) 이송로봇으로 구분되며 클린 환경에서 사용되는 클린룸 로봇과 진공 환경에서 사용되는 진공용 로봇으로 구분된다.

반도체 웨이퍼는 해마다 대형화와 고집적화의 경향에 따라 사람의 손에 의한 운반이 곤란하게 되어 반도체 공정 클린 기술의 하나로 웨이퍼의 이송을 담당하는 로봇기술이 적용되었다.

사람에 의한 웨이퍼의 이송은 반도체 제조공정에 가장 큰 영향을 미치는 파티클의 원인이 되고 또한 공정의 수율을 결정하는 Tact Time에 부정적인 영향이 있기 때문에 특정 공정을 중심으로 로봇을 사용하는 추세이다.

<그림1> 첨단제조용 로봇의 분류

<그림2> 웨이퍼 트랜스퍼 로봇 사용시 테스트 공정과 관련한 청정도 및 물류 장점

WTR(Wafer Transfer Robot)의 업계동향

반도체 웨이퍼는 대형화와 고집적화 추세에 따라 사람의 생산성 향상, 청정도 유지를 위해 웨이퍼 반송용 로봇이 사용된다.

|

|

2007 |

2010 |

2015 |

|

Device Minimum Feature size |

65nm |

45nm |

25nm |

|

Clean-room-environment control |

33nm |

23nm |

13nm |

|

cleanliness of entire clean room |

ISO class 6 ISO class 2 |

ISO class 6 ISO class 1 |

ISO class 7 ISO class 1 |

|

Chemical contamination |

5,000pptM 3,000pptM |

2,500pptM 2,500pptM |

2,500pptM 2,500pptM |

|

Chemical contamination (wafer surface deposition limit) |

2ng/cm2 |

0.5ng/cm2 |

0.5ng/cm2 |

<표1> Requirements Regarding Environment for Fabrication of Semiconductors

WTR의 분류

웨이퍼 반송용 로봇은 원통 좌표계(Cylindrical Coordinate System)에 속하며, 로봇의 핸드가 작업방향으로 항상 직선운동(Radial Motion)을 하기 때문에 로봇의 운동학적 특성상 RMR(Radial Motion Robot) 로봇이다.

웨이퍼 반송로봇은 크게 스카라 로봇과 다축 로봇으로 분류되기도 하며, 특징은 <표 2>와 같다.

<그림3> WTR 사용현장의 구조

|

|

Scalar Robot |

Multi axis robot |

|

Degree of Freedom(DOF) |

Handling without diverting wafer |

Capable of divertiong wafer orientation with more than 5 DOF |

|

payload |

Max. approx. 5 wafers(small tolerance for arm tip sap) |

25 to 50 wafers(capable of adjustiong arm tip sag) |

|

Speed and accuracy |

Generally high speed and high accuracy |

Comparatively low speed and low accuracy |

|

Easy installation |

Requiring leveling |

Not requiring leveling |

<표2> WTR의 분류 및 특징

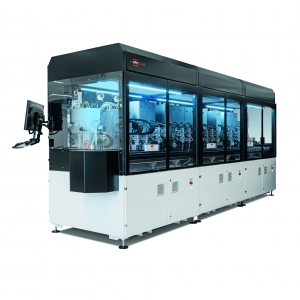

WTR의 적용

300mm 반도체 라인은 통상 40Bays & 600Tools로 구성되며 반도체 이송용 로봇은 EFEM, Loader/Unloader, FOUP 등에 사용된다.

웨이퍼 반송용 로봇은 사용 환경에 따라 일반 대기환경(Atmospheric Environment)에서 사용되는 로봇이고, 다른 하나는 진공환경(Vacuum Environment)에서 사용하는 로봇으로 분류할 수 있다.

일반 대기환경에서 사용되는 웨이퍼 반송용 로봇은 로봇 몸체 전체를 작업 영역에 상관없이 시스템에 부착하여 사용할 수 있으나 작업의 안전성을 위하여 로봇의 플랜지(Flange)부를 제조장비에 설치하여 사용한다.

이에 반해 진공환경에서 사용되는 웨이퍼 이송로봇의 경우는 로봇 암 부분만을 진공환경의 작업 영역에서 사용하게 되므로 진공환경에 대응할 수 있도록 Feed Through나 Lip Seal 등을 사용하여 대기와 진공을 분리하는 밀폐처리를 하는 것이 일반적으로 알려져 있다.

진공환경에서 사용되는 웨이퍼 반송용 로봇은 구조적으로는 일반 대기환경에서 사용되는 로봇과 동일하지만 진공환경의 특성상 더 가혹한 조건에서 사용될 수 있는 클린대응용 부품들을 사용하고 있다.

웨이퍼 반송용 로봇이 사용되는 진공환경은 보통 10-8Torr 이상이기 때문에 진공펌프를 사용하는 로봇 몸체는 초 고정도의 표면조도로 연마 가공된 알루미늄 소재가 사용된다.

또한 로봇의 밀폐를 위하여 Z축부 관절에는 로봇 외부와 로봇 내부의 진공도의 차이로 발생하는 압력차를 견뎌내기 위하여 자성유체 씰의 다단화된 형태인 Feed through를 사용하고 있다.

진공환경에서 사용되는 웨이퍼 핸들링 로봇은 보통 웨이퍼 카세트가 상대적으로 운동을 하는 경우가 대부분이므로 100mm 이하의 비교적 작은 Z축 주행거리를 가진 제품이 시장에 많이 나와 있는 실정이다.

웨이퍼 반송용 로봇은 반도체 제조공종의 장비에서 설치되어 로봇의 전후 혹은 좌우 등으로 웨이퍼를 이송시켜주는데 주로 활용되고 있다.

웨이퍼 이송로봇은 직접 웨이퍼를 이송하는 로봇기구부와 기구부를 구동시키고 제어하는 로봇전용 제어기 그리고 로봇 몸체와 제어기를 연결해주는 케이블로 구성되며, 로봇 몸체(기구부)는 주로 구동원으로 서보모터와 스테핑모터가 사용되고 있으며, 제어 안정성의 측면에서 최근에는 주로 서보모터가 사용되고 있으나 일부 외국 메이커에서는 Direct-Drive를 사용하기도 한다.

대부분의 로봇 메이커에서는 로봇전용 제어기를 사용하고 있고, 이를 통해서 로봇의 위치와 자세를 제어하게 되며 일반적으로 로봇이 사용되는 장비에서 로봇 제어기와의 통신을 통해서 로봇제어가 이뤄지게 되며, 케이블은 크게 로봇 내부의 케이블과 로봇 몸체와 제어기 간을 연결하는 외부 케이블로 분류된다.

웨이퍼 이송로봇은 로봇이 작업을 하는 환경(공정이 이루어지는 환경)에 따라 대기형과 진공환경용의 두 가지로 구분하게 되고, 용도에 따라서는 각기 다른 기능을 가지는 이형 로봇들이 있다.

특히 대기형과 진공환경용 로봇은 작업환경만큼이나 로봇구조의 측면에 있어서도 많은 차이를 나타나는 편이다.

최근에는 300mm 웨이퍼를 적용하고 있는 공장에서는 고집적 칩의 다품종 소량생산, 소요기간 단축, 안정 조업에 따른 고생산성 확보 등이 요구되어 Cluster System의 반송용 로봇이 적용되기도 한다.

Wafer Transfer Module을 개발하는 업체로는 세계적으로 미국의 Brooks Automation Inc. 독일의 ASYS사 등 소수의 업체가 있고, Brooks사가 전체 시장의 대부분을 차지하고 있으며, 특히 Wafer Transfer Module 구성부품 중 하나로 로봇이 사용되는 편이다.

해외의 일부 전공정 장비업체에서는 직접 Transfer Module을 새로운 구조로 개발하여 자사의 공정 장비에 채용하고 있으나 경쟁력 우위를 확보하기 위해 이를 다른 장비 업체에 판매하지는 않는 것으로 알려져 있다.

국내 나온테크에서도 4개의 기계 팔을 독립적으로 구동하여 작업능률을 향상시킨 웨이퍼 이송로봇을 개발하였다.

대기형 로봇 부문

일반적으로 대기형 로봇(Atmo-spheric Type Robot)은 로봇이 구동하는 작업환경이 일반적인 대기상태에서 이루어진다.

대기형 로봇은 EFEM, Loader/Unloader, FOUP 등의 반도체 공정 장비에 사용되며 High Throughput화, 저발진·저진동화, 주변장치 일체화 경향을 보이고 있다.

EFEM

EFEM(Equipment Front End Module)은 FOUP과 Precess 장비 사이의 표준 Interface Module로 청정도 유지와 Throughput을 좌우하는 핵심 표준모듈이다.

<그림4> EFEM

자료 : Wafer Level Integrated Flow and Control Connected EFEM

자료 : 2003 ITRS Factory Integration Chapter Production Equipment Backup Section

FOUP

FOUP는 Fab. 내부에서 Chip 제조공정시 사용되는 이송용기로 평균 6개월~1년 정도 사용 후 폐기되는 제품이며 평균 단가 USD 1,400로 알려져 있으며, FOUP Stocker는 일종의 Wafer 자동창고이며, FOUP용 로봇은 이러한 FOUP Stocker에 적용되는 로봇이다.

진공환경용 부문

내진공도 10-8Torr 이상이 요구되는 고진공환경용 로봇의 경우 웨이퍼를 이송하는 기능은 대기환경에서 사용되는 로봇과 기본적으로 동일하나 그 사용 환경이 크게 다르므로 진공, 화학물질, 열 등의 외적환경에 대응하는 구조 및 요소품 선정에 많은 제약을 받게 되고 따라서 그 구조와 요소기술이 대기형과는 다른 편이다.

일반적으로 각기 다른 팽창계수를 가진 재료가 진공환경 안에서 서로 합쳐져서 베이킹되는 경우 각각의 재료가 서로 다른 비율로 크기가 변하여, 이러한 변형이 접합부분을 왜곡시켜 리크의 원인이 되기 때문에 진공환경에서 사용되는 요소품들은 온도변화에 강한 내성이 있는 재료를 선택하는 것이 중요하다.

따라서 진공시스템에서 사용되는 재료를 선정하고 요소품을 활용하는 기술은 매우 중요하며 일반적으로 진공시스템에서 사용되는 재료들은 ①광범위한 온도 허용오차 ②비슷한 열팽창율 ③낮은 탈가스 비율 계수 등이 고려되어 선정되어야 하기 때문에 이러한 재료 선정기술은 고진공환경용 로봇의 핵심기술 부문 중의 하나이다.

상기의 요소품 선정 및 활용기술뿐만 아니라 Feed Through나 Magnetic Seal에 의한 밀폐기술, 웨이퍼의 오염을 막기 위한 고청정기술과 MTBF 60,000hr 이상의 고신뢰성 구조, 그리고 저진동 기술 등이 고진공환경용 로봇의 주요 핵심기술 중 하나이다.

야스카와의 경우 진공상태 반송용 로봇에 사용되는 Bearing도 개발했는데, Fluorine Based Grease와 Solid Lubricating Agent를 사용하는 방식이 있다.

현재 로봇업체 및 국외장비 메이커들에 의해 자체설비 대응이 가능한 전용 로봇의 개발이 활발히 진행되고 있다.

진공환경용 200mm 웨이퍼 이송로봇의 경우에는 그 형태가 Cluster Tool의 Gate의 높이를 고려하여 Z축(Up-Down)이 없는 2축 로봇이거나 Z축의 Stroke가 매우 작은 로봇이 줄류를 이루었으나 300mm 웨이퍼의 경우에는 PM 업체들의 자체 설비에 대한 전용 로봇의 개발이 진행되고 있다.

일부 로봇업체의 경우에는 Z축 Stroke가 최대 150mm에 이르는 로봇이 개발되는 등 Z축 Stroke가 200mm용에 비해서 크게 늘어난 형태이며 웨이퍼의 반경이 늘어나고 고속에서 웨이퍼가 이송됨에 따라 Slip을 방지하는 웨이퍼의 Chucking Part의 설계 및 제작이 매우 중요하게 되고 있는 추세이다.

구동방식은 미국과 일본로봇 메이커 간에 다소의 차이가 있어서 미국의 로봇 메이커들은 주로 DD 모터를 이용한 Direct-Drive 구동 방식을 채용하고 있는데 비해 일본의 업체들은 일반 서보모터와 서보 드라이버를 사용하여 로봇을 구동하는 방식을 택하고 있다.

![[인터뷰] (주)마토코리아, 산업용 집진기 기술로 생산성과 원가 절감 동시 실현](https://file.yeogie.com/img.news/202601/md/m4tzpGdJWZ.jpg)

![[전문가 기고] 조선작업용 용접로봇의 현주소와 미래 - 페어이노](https://file.yeogie.com/img.news/202506/md/zlxTrfq6oy.jpg)

![[KOPLAS 2023 Preview] 삼보계량시스템(주), 플라스틱 펠렛 'PLATONⅡ'로 고객 눈길 사로잡다](https://file.yeogie.com/img.news/202302/md/4QINfMIE2G.jpg)

![[인터뷰] (주)전테크, 산업폐수 처리 고효율 해법 제시](https://file.yeogie.com/img.news/202601/md/SJ74BvDszw.jpg)