지난해 ‘로보월드 2007’에 참가하며 그 이름을 알렸던 COMAU가 올해 본격적인 시장 확대전략을 펼치며, 국내에서 쉽게 만나보지 못했던 로봇 모델들을 선보이고 있다.

특히, 고객에 대한 완전한 서비스를 보증할 수 있는 자동차 산업을 위한 오토메이션의 분야의 몇 안 되는 글로벌 프로바이더 중의 하나라는 장점을 활용한 이들의 로봇은 자동차 산업에 적합한 기능을 갖고 있어 눈길을 끈다.

본 내용에서는 신뢰성 높은 COMAU의 케이블 내장형 SMART NH4 시리즈와 롤러 헤밍에 대해 살펴보도록 하겠다.

<편집자 주>

다양한 모델 보유한 COMAU 로봇의 ‘탁월’한 기능

이탈리아 FIAT Group에 속하는 COMAU Group에서도 비즈니스 유닛에 속하는 COMAU ROBOTICS는 1978년 이래 자동화된 통합 솔루션 디자인을 중심으로 최고의 성능과 신뢰성으로 고객에게 다가가며 로봇시스템 통합 솔루션을 제공하며 고품질 유럽 로봇의 명성을 이어가고 있다.

국내에는 (주)서경엔지니어링을 통해 고객과 만나고 있는데, 다른 로봇메이커에게서 볼 수 없는 다양한 범위의 로봇모델을 보유하고 있다는 점을 내세워 국내 고객에게 다가서고 있다.

가반하중 800kg은 물론이고 필요에 따라 1,000kg까지 가능하다는 COMAU 로봇은 자동차, 조선 등의 특수상황 해결능력도 뛰어나다고 정평이 나있다.

또한 선이 없기 때문에 로봇마다 필요했던 펜던트 수를 획기적으로 줄일 수 있게 한 와이어리스 펜던트는 이미 잘 알려져 있고, 2005년부터 선보인 레이저 시스템도 정밀, 속도 면에서 높은 성능을 자랑하며 시장을 넓히고 있다.

케이블 내장형 ‘SMART NH4 시리즈’

COMAU의 NH 시리즈는 기계적인 디자인에 있어서 110~220kg의 가반하중과 빠른 속도, 튼튼함, 신뢰성, 정도에 관해 최고의 성능을 제공하고 있다.

특히, SMART NH4 모델의 경우 ‘Hollow Wrist’라 하는 ‘공동(空洞) 관절’ 기술을 접목해 로봇 바디 내부에 케이블을 내장하여 용접 품질을 높이고 있다.

보통 케이블이 밖에 나와 있는 일반 로봇과 달리 COMAU 로봇은 로봇 암 내로 들어가 있기 때문에 케이블의 간섭을 100% 차단해 적용범위가 넓어지고, 간섭과 반복 작업시 케이블 손상을 줄일 수 있다.

최근 이러한 형태의 로봇들이 속속 나오고는 있지만 아직 COMAU와 같은 신뢰성을 갖고 있는 곳은 드물다.

특히, 외부에 케이블이 있는 전통적인 솔루션이 비틀어지고 구부러지는 운동이 잦아 마찰, 마모 등을 통해 제품이 수명을 예측할 수 없다는 단점이 있었다는 것과 비교해 COMAU의 NH4 로봇은 케이블이 내장되어 로봇 암의 모든 움직임과 함께 하므로 큰 무리 없이 사용이 가능하다.

·NH4 로봇의 이점

COMAU의 로봇 NH4는 R/M, 라이프 사이클 코스트, 가상의 공장, 유연성 등의 개념에서 설계되고 있다.

먼저 케이블 교환 시 비용을 절약할 수 있고, 100%의 오프라인 프로그래밍으로 필드에서의 시간을 20% 정도 절감시킨다.

실제로 오프라인으로만 500대의 로봇을 설치한 사례도 있다.

여기에 로봇 암의 기계적인 견고함과 유연성이 더해져 고객의 선택이 이어지고 있다.

- payload up to : 200kg

- maximum horizontal reach : 3.150mm

- repeatability : 0.1mm

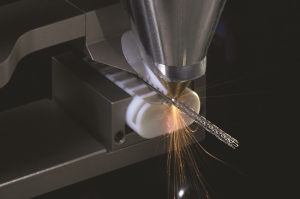

COMAU Roller Hemming

롤러헤밍(Roller Hemming)은 자동차의 도어나 후드, 트렁크리드, 테일게이트 등의 이너패널과 아웃패널을 결합할 때 적용되는 공법으로 다양한 헤밍 공법 중에서 롤러를 사용하는 방법이다.

1970년대 초반에 대형 프레스와 용접에 의한 접합방식을 대체하기 위하여 개발된 헤밍 공법은 자동차 산업에 비해 짧은 역사를 가지고 있다.

초기에 Table Top 방식으로 시작된 헤밍 공법은 그 이후에도 서로 상이한 여러 가지 방법으로 개발을 시도했다.

특히, 새로운 공법은 유럽과 미국에서 실험적으로 여러 가지 타입이 개발되었으나 대량생산의 영향으로 프레스 타입의 헤 밍 방식으로 개발이 집중되었다.

밍 방식으로 개발이 집중되었다.

그리고 최근에는 다품종 소량생산 그리고 경량화의 영향으로 다시 관심을 모으고 있으며, 대표적인 공법은 유압식/전기식 Table Top 방식, 로봇헤밍, 하형 상승형 유압식 Table Top, 서보프레스 등이 있다.

그 중 로봇 헤밍은 극소량 생산차종의 헤밍을 위하여 개발된 공법으로 유럽 및 일본에서 개발되었다.

150kg 가반중량의 로봇과 유압모터를 이용하여 헤밍을 하는데, 이를 위해 사이즈가 다른 몇 개의 롤러를 툴 체인지에 의하여 바꾸어가며 성형한다.

이 시스템은 다이체인지에 의하여 하형만 교환함으로써 자동창고와 비슷한 시스템을 갖추면 다수의 헤밍을 로봇 1대로 할 수 있다는 장점이 있다.

이 같은 로봇 헤밍을 COMAU가 제공하고 있는데, 45°와 90°의 싱글 패스와 멀티 패스로 랜드로버, 포드 등 세계 유명 자동차 메이커 생산에 도움이 되고 있다.

서경엔지니어링∥www.seokyung.com

![[인터뷰] 대한오토텍(주), 디버링 자동화 시스템로 제조 환경의 기준 전환](https://file.yeogie.com/img.news/202602/md/Ih2iKxTDvQ.png)

![[전문가 기고] 조선작업용 용접로봇의 현주소와 미래 - 페어이노](https://file.yeogie.com/img.news/202506/md/zlxTrfq6oy.jpg)

![[인터뷰] 엔알티센서스, 경량화 추세에 맞춘 초소형 엔코더 전문 개발](https://file.yeogie.com/img.news/202601/md/bh9sJWqBMp.png)

![[인터뷰] (주)수에코신소재, 에어로젤로 산업 단열 시장 판 바꾼다](https://file.yeogie.com/img.news/202601/md/5fSqR2PyTk.jpg)

![[인터뷰] (주)마토코리아, 산업용 집진기 기술로 생산성과 원가 절감 동시 실현](https://file.yeogie.com/img.news/202601/md/m4tzpGdJWZ.jpg)