® 자료제공 : 한국에어로(주)

< 목 차 >

21. 압축공기와 소요 동력(토출 압력과 동력의 관계)

22. 에너지 절약 진단 항목과 개선에 의한 장점

23. 공기 사용량과 사용 대수

24. 자동운전대 사용의 장점

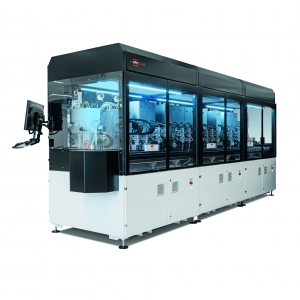

1987년 Pressed Air System 전문업체로 출범한 (주)한국에어로는 무급유식 에어콤프레셔(Oil free Air Compressor) 및 급유식 에어콤프레셔(Oil injection Air Compressor), Air Cleaning System과 Energy Saving System, Drain Trap & 유수분리장치, Air Conditioning System 등을 생산하고 있으며, 기계설비공사, Over Haul Center 운영 등을 통해 국내 공기압축기 시장에서 주목받고 있다.

특히 2003년부터는 일본 Mitsui Seiki사와 한국 솔 에이전트 계약을 체결하고 무급유식 에어콤프레셔(Oil free Air Compressor)를 공급하여 좋은 반응을 얻고 있다.

이에 공기압축기 분야 20년 역사의 동사가 제공하는 "최고의 공기압축기 시스템과 관리" 자료를 이 업계 초보자 또는 입문자를 위해 기초부터 응용까지 연재하고자 한다. <편집자 주>

21. 압축공기와 소요 동력(토출 압력과 동력의 관계)

▣ 콤프레셔의 설정 압력을 낮추면 에너지가 절약된다.

압축기의 소요 동력은 다음의 식에 의한다. 운전 조건이 동일하다면, 토출 압력이 낮은 편이 동력은 적다.

여기에서

L : 축 동력 (KW) ˜

K : 단열 압축 지수 (-) 1.25

PS : 흡입 압력(절대 압력) (kgf/㎠ abs) 1.033

QS : 토출 공기량(흡입 상태) (㎥/mm) 종류에 따름

Pd : 토출 압력(절대 압력) (kgf/㎠ abs) 게이지 압력+1.033

: 효율

효율이란 압축기의 모든 단열 효율 및 전달 효율이다. (메이커 표시값)

ø : 여유율

급유식 스크류 압축기 (-) 1.10

무급유식 스크류 압축기 (-) 1.15

토출 공기량이 동일하다면, 토출 압력 7kgf/㎠(게이지압)에 대해 압력이 0.5kgf/㎠(게이지압) 변화하면 소요 동력은 약 4% 변화한다.

또한, 정격 압력 하한인 5.5kgf/㎠(게이지압)까지 내리면 소요 동력은 약 13% 저하하게 된다.

22. 에너지 절약 진단 항목과 개선에 의한 장점

▣ 에너지 절약을 고려한 요소의 선정이 중요

기본적으로는 기기의 소비 공기량으로 선택하게 되지만, 주의할 점은 압축기의 출력은 전동기에 맞춰 제작되고 있다는 점이다.

즉, 소비량과 압축기의 정격 토출량이 근사치로 선정할 수 있다면 괜찮지만, 정격 토출량의 60% 정도를 선정하지 않을 수 없는 일도 있는 현실에서 볼 때 복수 대의 검토도 필요하다. 복수 대란, 압축기의 정격 토출량과 소비 공기량을 같아지도록 압축기의 조합을 하는 것이다.

1) 토출 압력의 적정화

필요 최저한의 압력을 공급 - 토출 압력을 낮추는 장점은, 소비 동력의 관계에서 압력이 0.5kgf/㎠ 변화하면 동력은 4~5% 변화한다. 압력을 낮추면 압축기의 수명도 연장된다.

2) 배관의 에어 누출 제거

배관 에어 누출은 불필요한 동력소비와 압력의 저하를 일으킨다. 토출 압력 7kgf/㎠의 공기가 ø 0.5mm의 구멍에서 1년 동안 새는 양은 약 5000㎥로 일컬어지고, 전기요금은 20¥/kwh라 하면 ¥10,000을 넘는다. 여러 개소에서 누출된다고 한다면 큰 손실이 아닐 수 없다.

3) 압축기의 운전 상태 공기 소비량과 사용대수

필요 운전 대수의 파악 - 공기소비의 경향을 체크하고 현재의 소비 전력의 파악과 불필요에 대한 세밀한 분석에 의해 개선책을 검토하여 적정한 사용

대수로 에너지 절약과 정기 정비 등으로 정지에 의한 고장 부담을 경감시켜야 한다.

4) 설치방식의 재검토

공기 소비량, 필요 압력의 검토 - 에어 누출, 압력 손실의 배제로 효율 높은 송기 방법을 실현 집중 설치와 분산 설치.

5) 기종 선정의 중요성

현재의 사용 기종과 운전 상태의 파악 - 변동이 많은 경우는 인버터 제어 등도 유효하다. 공기 소비량이 많을 경우엔 엔진 구동 콤프레셔로 전기 요금을 삭감.

6) 정기정비의 안전 실시

정기 정비와 예방 보전 - 급작스런 고장의 방지, 안정된 공기의 공급.

불필요한 듯해도 이것이 가장 중요한 것, 고장난 후에는 늦다는 것을 명심!

- 에너지 절약 효율 향상 대책

흡입 공기의 제습, 냉각

흡입 공기의 상대 온도, 습도와 소비 전력의 관계를 <그림 25>, <그림 26>에 나타낸다. 건조한 낮은 온도의 공기일수록 밀도가 높아 드레인의 발생량도 적어져 효율이 높다.

- 흡입측(에어크리너, 방진 필터 등)의 압력 손실의 절감

<그림 27>에서 흡입 압력과 소비 동력의 관계를 나타낸다. 흡입 압력을 낮추면 소비 동력도 감소하지만, 동력에 따라 토출하는 공기도 감소하므로 효율이 좋아진다. 흡입 부하가 되도록 신경써야만 한다.

23. 공기 사용량과 사용 대수

23. 공기 사용량과 사용 대수

공기 소비량에 대해 사용대수는 몇 대가 이상적인지에 관한 사항은 정해진 것은 없지만, 1대만 사용하다가 만일의 경우에 시스템의 가동불량을 초래하는 것은 말할 것도 없다.

- 사용 대수를 정하는 요소

* 공기 사용량의 변동에 대해 경제적인 운전이 가능한가?

* 정지했을 경우 생산에 막대한 영향을 끼치는가?

* 정기 정비 비용을 계획적으로 실행할 수 있는가?

* 전체 설비비가 매우 많지 않은가?

- 공기 사용량의 변동에 대하여 압축기의 토출 공기량과의 관계에 관해

공기 소비량을 조사하여 압축기의 정지 부하를 생각하는 경우의 예.

공기 소비량의 조사는 유량계로 측정하는 것이 정확하지만, 간단한 방법은 압축기의 부하율을 산출하여 파악하는 것이 가능하다.

L : 부하 운전시간

NL : 무부하 운전시간

압축기의 토출 공기량×부하율로 소비량을 확인할 수 있게 된다.

이 부하율이 50% 이하, 거꾸로 말하면, 무부하율 50% 이상에서는 압축기는 정지해 있는 편이 에너지 절약이 된다고 할 수 있다. 이러한 경우는 2대로 교대 운전의 자동 제어라도 한다면 효율이 좋아진다.

공기 사용량의 부하가 변동하고 공기 사용량에 대해 압축기의 토출 공기량을 3대 이상으로 나눌 수 있다면 대수 제어에 의한 자동 운전으로 보다 나은 에너지 절감 효과를 기대할 수 있다.

공기 사용량에 여유가 있을 경우는 부하율의 재검토나 대수 제어 등의 여러대 사용으로 에너지 절감을 꾀할 수 있다 해도, 부족할 경우는 어떻게 할까?

공기량이 부족한 경우나 설비가 증가했을 때 등, 몇 ㎥/min이 더 필요한지 효율이 좋은 라인 압력을 증가시키는 방법, 용량을 늘리기 위한 기종 선정 방법이 있다.

P1 : 현재 라인의 압력 kgf/㎠ 7kgf/㎠ = 0.69MPa

P2 : 필요한 라인의 압력 kgf/㎠

Q1 : 현재 콤프레셔 토출 공기량 ㎥/min

Q2 : 필요한 콤프레셔 토출 공기량 ㎥/min

예) 현재 Z37을 사용하고 있는데 라인 압력이 5.5kgf/㎠밖에 올라가지 않는다. 7kgf/㎠까지 올리고 싶으면 몇 ㎥/min을 더 늘리면 좋을까?

따라서, Z11 이상의 콤프레셔를 선정하면 됩니다.

24. 자동운전대 사용의 장점

▣ 교대 운전과 대수 제어

대수 제어란 여러 대의 압축기가 공통의 토출 배관에서 병렬 운전을 할 때, 공기 사용량에 따라 압축기를 자동적으로 운전 또는 정지하여 무부하 운전시의 동력을 절약하는 것이다.

그 방식에는 로테이션 방식과 고정식 2가지 방식이 주로 적용된다. 현재는 로테이션 방식이 일반적이다.

1) 로테이션 방식

운전 대수를 증가시킬 때는 정지중의 압축기 중 정지한 것을 운전시키고, 감소시킬 때는 운전중의 압축기 중 제일 처음 운전된 것을 정지시킨다.

압축기의 운전 시간의 평균화를 꾀할 수 있다. 대수 제어에서 2대인 것은 교대 운전 제어라 불린다.

2) 고정식

운전 순서를 정해 두어 제일 나중에 운전된 것부터 정지시킨다. 이 방식은 형식, 용량이 다른 조합에는 좋다.

- 대수 제어의 장점

* 무부하 또는 부분 부하 운전에 힘이 매우 줄어들게 되므로 전체적으로 운전 효율이 좋게 되고, 소비 동력이 절감된다.

* 공기 소비량에 맞춰 사람 손에 의한 압축기의 운전, 정지의 조작이 일체 필요없게 되어 무인화를 꾀할 수 있다.

* 압축기의 운전 시간이 평균화되어 합리적인 보존 관리가 가능하고 불필요한 압축기는 정지하기 때문에 기계의 소모, 윤활유의 소비가 절감되어 기계의 수명도 연장된다.

▣ 전력절감 계산 사례(멀티 컴프레서 ⅰ의 경우)

- A사 섬유 가공업

가동시간 24시간/일 720Hr/월

사용기기 37KW× 6대 (수냉식)

- 도입 전

전력계량으로 측정 : 가동시간 각 기기 720시간

NO.1 : 24,336 KWh NO.2 : 23,544 KWh NO.3 : 15,120 KWh

NO.4 : 25,560 KWh NO.5 : 19,296 KWh NO.6 : 17,280 KWh

합계 사용 전력량 : 125,136 KWh 가동시간 합계 : 4,320 hr

- 도입 후

전력계량으로 측정 : 가동 시간 아래와 같음

NO.1 : 17,516 KWh / 526 hr NO.2 : 17,316 KWh / 520 hr

NO.3 : 17,716 KWh / 532 hr NO.4 : 17,047 KWh / 512 hr

NO.5 : 17,948 KWh / 539 hr NO.6 : 17,480 KWh / 525 hr

합계 사용 전력량 : 105,023 KWh 가동시간 합계 : 3,154 hr

기타 실가동 시간의 단축에 의해 보수 상태의 연장 등에 의한 비용 삭감도 동시에 꾀할 수 있다.

< 다음 호에 계속 >

® 자료제공 : 한국에어로(주)

![[인터뷰] (주)마토코리아, 산업용 집진기 기술로 생산성과 원가 절감 동시 실현](https://file.yeogie.com/img.news/202601/md/m4tzpGdJWZ.jpg)

![[전문가 기고] 조선작업용 용접로봇의 현주소와 미래 - 페어이노](https://file.yeogie.com/img.news/202506/md/zlxTrfq6oy.jpg)

![[인터뷰] (주)전테크, 산업폐수 처리 고효율 해법 제시](https://file.yeogie.com/img.news/202601/md/SJ74BvDszw.jpg)