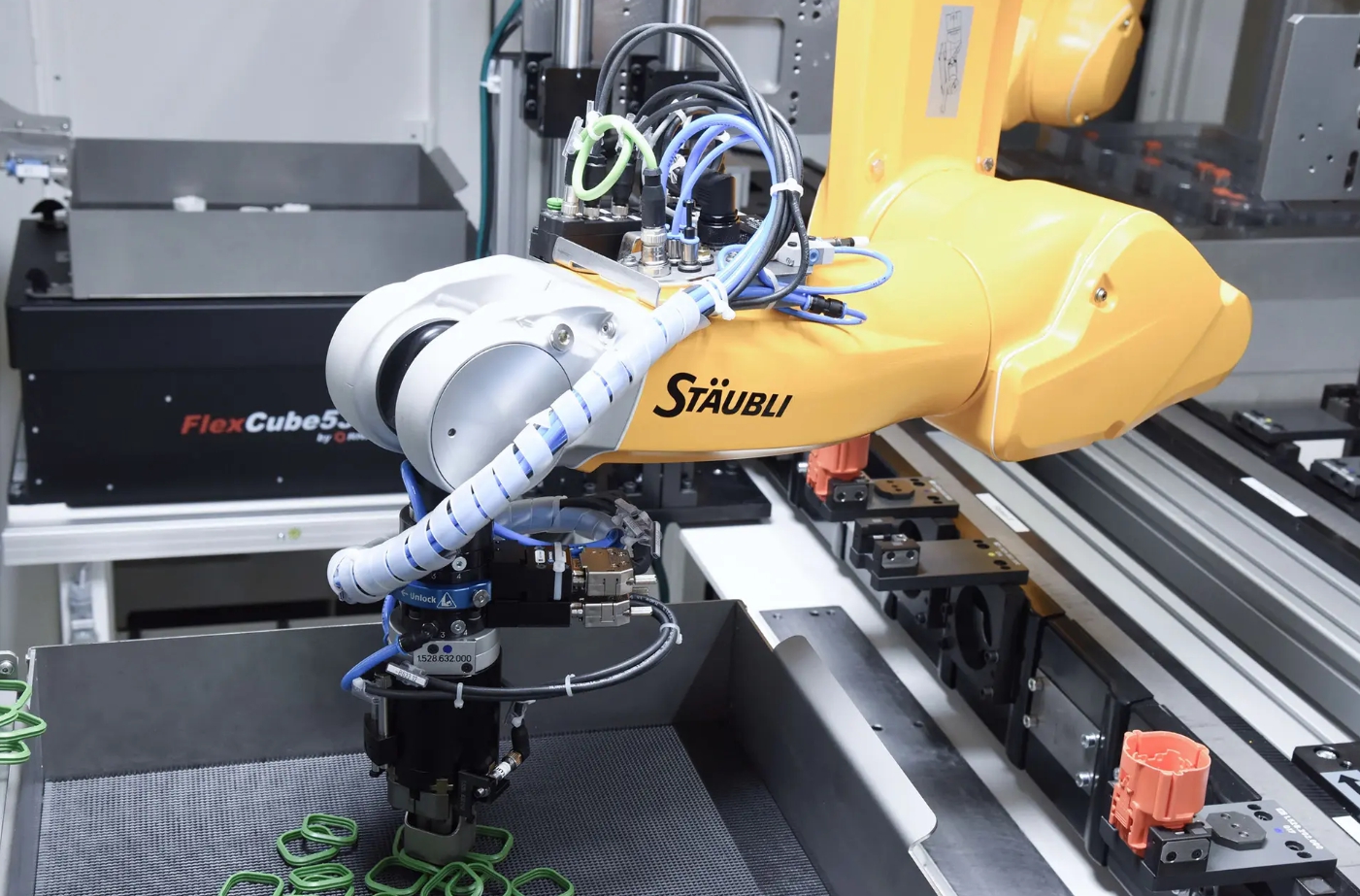

스토브리의 로봇 시스템은 강력한 내구성과 빠른 작업 처리 능력을 바탕으로 고난이도의 로봇 자동화 애플리케이션에 적용되고 있다. 예를 들어, 전기 및 하이브리드 자동차의 제조 공정에서 매년 500만 개의 차량용 고전압 커넥터를 조립하는 자동화 시스템 또한 마찬가지이다. 이 공정에서 스토브리 로봇 시스템은 커넥터 조립에서부터 광학 검사, 커넥터의 누출 테스트, 마지막으로 트레이 포장까지 처리한다.

사진. 스토브리(Stäubli)

다양한 산업 현장에 대응하는 조립 솔루션

전기 커넥터, 유체 커넥터, 로봇 등을 활용해 고객사의 생산성 향상에 기여하고 있는 스토브리(Stäubli)는 글로벌 메카트로닉스 솔루션 제공 기업으로 다양한 산업 현장의 특성에 따라 맞춤형으로 제작 및 공급이 가능한 스토브리는 심층적인 전문성을 갖춘 엔지니어들이 전 세계에 네트워크를 구축해 재생에너지, 산업 및 자동화 애플리케이션, 송전 및 배전 등 산업에서 고객이 원하는 사양의 서비스를 제공하고 있다.

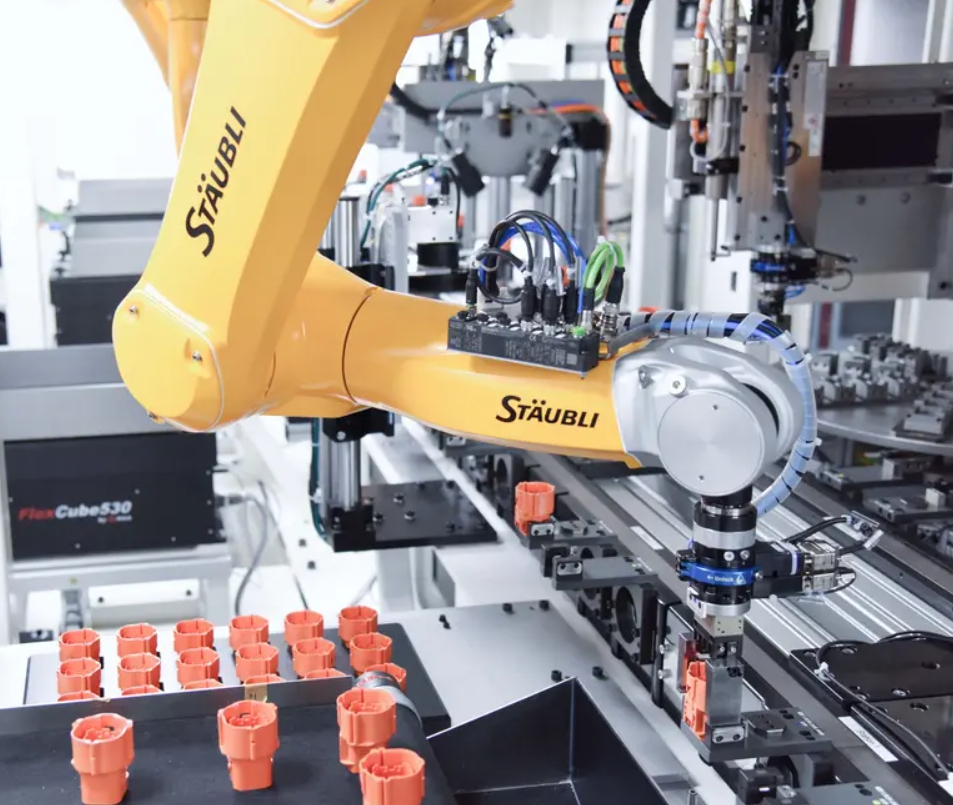

전기 및 하이브리드 자동차 제조 공정에 투입돼 빛을 발하고 있는 스토브리의 로봇 시스템은 연간 500만 개의 고전압 커넥터를 조립해내는 역할을 수행한다. 이는 매우 유연한 생산 라인을 지원하며, 특수한 기계를 생산하는 전기 부품용 조립 솔루션에 대한 수요를 증대시키는 데 기여한다. 또한 이를 이용하면 모든 공정에서 광학 검사, 커넥터의 누출 테스트 및 트레이 포장 처리 등도 가능하다.

사진. 스토브리(Stäubli)

생산성 향상 및 공간 효율화에 기여하다

스토브리가 선보인 로봇 자동화 시스템은 13개의 스테이션과 6개의 로봇, 13개의 비전 시스템으로 구성된 조립 시스템을 좁은 공간에서도 효율적으로 구현할 수 있도록 지원한다. 좁은 공간에서 원활하게 작업을 수행하기 위해 천장형 타입의 로봇을 채택해 스테이션 상단에 로봇을 매달리도록 배치함으로써 공간 효율성을 크게 향상시켰다.

이때 투입된 6대의 로봇은 높은 정밀도를 갖춘 스토브리의 6축 다관절 로봇인 TX2-60L모델로, 리치가 조금 더 넓어졌으며, 작고 간편한 디자인에 피더와 카메라 간 인터페이스로 매우 우수한 기술적 신뢰를 구축하고 있다. 이 로봇 가운데 4개에는 피더 시스템의 부품을 찾는 카메라가 장착돼있다.

스토브리 로봇이 적용된 이 커넥터 조립 공정은 표준화된 공정 순서에 따라 진행된닥. 예를 들어 첫 번째 스테이션에서 TX-60L이 컨베이어를 타고 오는 커넥터 하우징을 가져와 공작물 캐리어에 투입한다. 이 공작물 캐리어는 시스템 내의 모든 스테이션에 공작물을 이송하는 역할을 담당한다. 두 번째 스테이션에서는 인코딩과 색상을 즉각적으로 확인하는 광학 품질 제어 공정이 있다.

각 스테이션 내 공정은 '조립 후 즉시 검사'라는 원칙에 의거해 커넥터 하우징이 완료될 때까지 모든 스테이션을 거쳐간다. 여섯 대의 스토브리 로봇 중 마지막 로봇이 최종적으로 조립 완료된 고전압 커넥터 완제품에 대한 누출 테스트를 수행하며, 4개의 스테이션과 4중 테스트 픽스처가 있는 회전 테이블을 이용해 테스트로 인한 병목 현상을 방지한다.

한편, 모든 산업 분야의 고객과 협력해 장기적인 지원과 함께 광범위한 솔루션 제공을 목표로 하는 스토브리는 전 세계 29개국에 자회사를 두고 있으며, 50개국에 대리점 네트워크를 구축해 세계에서 각광받는 글로벌 기업으로 성장 중이다.

![[전문가기고] 페트병 회수기 업체들의 저가 경쟁에 신음하는 페트병 재활용 산업](https://file.yeogie.com/img.news/202406/md/b1aZhEcAwq.png)

![[전문가 기고] 조선작업용 용접로봇의 현주소와 미래 - 페어이노](https://file.yeogie.com/img.news/202506/md/zlxTrfq6oy.jpg)