Application Story * 자료 : 캐져콤푸레셔(주)한국지사 www.kaeser.co.kr

캐져 콤푸레셔와 섬유산업

품질에 관한한 결코 양보를 하지 않는 ‘유럽’의 섬유산업은 지속적인 명성을 얻고 있다. 이는 방직제조 분야에서도 마찬가지이다. 본 내용에서는 독일 동부 Upper Franconia의 섬유산업 본거지에 위치하고 있는 Bayreuth의 SR-Webatex社와 Hohenberg an der Eger의 Feiler Frottier社, 스위스 Ziegelbrucke에 위치하고 있는 Jenny Fabrics社, 유럽의 3개 우수 섬유회사에 대하여 면밀히 살펴보았다. <편집자 주>

SR-Webatex GmbH

먼저 캐져 콤푸레셔 본사가 위치한 독일 Coburg에서 약 70km 동남쪽에 위치한 역사적인 도시인 Bayreuth에서 섬유산업 이야기를 시작하고자 한다.

SR-Webatex 직조 공장은 Upper Franconia 주도의 중앙역과 지척간인 Bayreuth의 중심부에 자리 잡고 있다. 첨단 제조 공단 내에는 하나의 지붕 아래 모든 것이 갖추어져 있으며, 최적의 생산 투명도가 실현되고 있다. SR-Webatex의 품질 관리 및 보증담당 이사인 Mr. Gunther Ramming는 고도로 전문화된 다단계 공정들을 거쳐 가공된 원사를 45대의 압축공기 직기와 52대의 프로젝타일 직기로 최고 품질의 원단을 생산하는 기나긴 직조 공정 등 섬유 제조의 모든 분야를 총괄하고 있다.

SR-Webatex는 예를 들어 오토바이 방호복, 트레킹화 및 텐트 등에 사용되는 일상용 섬유 외에도 스포츠(펜싱 복) 및 전문 어플리케이션(산업 안전, 군사용)을 위한 방호복의 제조에 쓰이는 고도로 전문화된 원단 등 방대한 범위의 제품을 생산하고 있다. 또한 차음 및 차양재, 인공 스웨이드, 쓰레기 매립지 커버재, 낙하산 및 기구, 그리고 몇 가지 추가 제품 솔루션을 제시하는 제본용 자재 등을 생산하고 있다.

Bayreuth 직조 공장의 기원은 1853년의 “바이로이트 기계식 양모 방적 직조회사(Mechanische Baumwoll-Spinnerei und Weberei Bayreuth AG)의 설립으로 거슬러 올라간다.

동사는 1979년 이래 Daun & Cie. AG(독일 최대 섬유 그룹사)의 계열사였으며, 2006년도에 “Reutlingen Silk Weavers(SR; Seidenweberei Reutlingen)에 합병되어 SR-Webatex GmbH로 탄생되었고, “ReutlingenSilk Weavers”는 1997년에 Daun & Cie. AG 그룹사의 일원이 되었다.

두 회사는 하나의 효율적인 단위로 성립되기 위해 서로 결합되어 있다. 그런 동사는 45대의 에어 가동식 직기를 갖추게 됨으로써 압축공기 공급이 부족하게 된다. 85㎥/min에 이르는 이 시설의 최대 부하 압축 공기 요건은 기본 부하 소비에 필요한 75m³/min을 약간 상회할 뿐이었고, 공장이 3교대로 돌아감에 따라 압축 공기는 항상 필요하기 때문에, SR-Webatex의 압축 공기를 논할 때에는 “무부하 가동은 돈이다”라는 표어를 적용하기 어렵다.

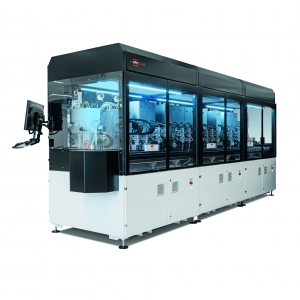

이 공장에는 캐져 로터리 스크류 콤푸레셔 시스템(2대의 CSD 122(75kW), 2대의 DS 241(132kW), 1대의 ESD 351(200kW))이 설치되어, 시스템 가동은 ‘시그마 에어 매니저(SAM)’ 압축공기 관리 시스템으로 하루 24시간, 일주일 7일 내내 조화를 이루며 정밀하게 제어되고 있다. 뿐만 아니라 SAM은 에어 트리트먼트 시스템(2x TE 141 및 2 x TE 570 냉동 드라이어, 1대의 AK 1000 활성탄 흡착기, 그리고 수많은 필터)을 모니터링하고 제어한다.

가장 중요한 것은 최대의 안정성으로 필요한 양의 압축 공기의 생산뿐만 아니라, 엄격한 품질 요건을 충족시키는 것이다. 3.8m의 설비 폭에 걸쳐 Dornier 압축 공기 가동식 직기에 씨실을 안정적으로 공급하려면 압축 공기는 특별히 청정하고 건조해야 한다.

사실, 이 과정은 약 160km/h(100mph)의 속도로 최대 부하 상태에서 분당 700회 이상 이루어지기 때문에, 안정적으로 그리고 신속하게 이루어져야 한다. 따라서 기계와 공압 정밀도 간의 이러한 상호 작용은 경이로울 따름이다.

타월 및 셔닐 직조공장

Ernst Feiler GmbH - 타월 및 셔닐 직조공장

Ernst Feiler GmbH는 독일과 체코 공화국의 국경에 맞닿아 있는 Hohenberg an der Eger시에 소재하고 있으며, Dieter Schwedt(회사의 이사이자 창업자 Ernst Feiler의 손자)가 설명하듯이, 셔닐을 생산하는 유럽의 유일한 직조 공장이다.

그렇다면 셔닐은 무엇인가?

Dieter Schwedt는 이를 “원단중의 보석”이라고 묘사하며, 회사를 둘러보는 동안 생산 공정을 각 단계 별로 설명했다.

셔닐의 독특한 모양은 원사 보관에서부터 비롯된다. 압축공기 가동식 직기로 투입되기를 기다리고 있는 다양한 색상의 양모사 롤들에 적용되는 초기 단계 자재의 색상 순서는 완성된 셔닐의 외양을 결정하게 된다. 그러나 이 초기 제품은 우선 절단 공정을 거쳐야 하는데, 자재가 약 3mm 폭이 될 때까지 아주 좁은 간격으로 절단되는 여러 단계의 공정을 거치게 된다. 압축공기로 작동되는 고도로 전문화된 장비를 이용하여 최종 제품에 양모 감촉이 나는 ‘캐터필러 사’가 된다. 다음 단계에서 고정 직기는 직물용 셔닐을 생산하는데, 바닥 위에서 압축 공기로 작동되는 상대 설비보다 느리게 운전된다. 이 단계에서 원단은 양면이 동일한 독특한 특성을 지니게 된다.

Feiler의 셔닐 제품은 그 브랜드가 실로 예찬을 받고 있는 일본에서 훨씬 수요가 높다. 30×30cm 사이즈의 Feiler 수건 약 230,000장이 매달 Hohenberg 생산 공장에서 출고되고 있다.

다양한 종류의 셔닐과 손수건, 목욕 수건과 성인 및 아동용 목욕가운을 포함한 타월 제품과 더불어 이 가족회사는 수년간 지속적으로 성장하여 왔으며 지난 40년간 압축공기 공급을 캐져 콤푸레셔에 의존하고 있다.

10.5㎥/min의 기본 부하 요건과 13㎥/min의 최고 부하 요건을 충족하기 위하여 압축공기 설비는 현재 AS 35, CS 76 및 CS 91 등 3대의 캐져 로터리 스크류 콤푸레셔로 구성되어 있다. 이 시스템은 압축 공기 가동식 직기로 직물을 투입하기 위한 압축공기를 공급하며, 또한 그 시설의 자동 재봉 장비를 가동시킨다. 말할 것도 없이, 본 공정에 사용되는 압축공기는 오일을 함유하지 않은(oil-free) 완전히 건조한 압축공기여야만 한다. 이는 냉동 드라이어뿐만 아니라 적절한 여과 및 분리 시스템을 통하여 실현된다.

전체 시스템은 “시그마 에어 매니저” 압축공기 관리 시스템(SAM)에 의해 모니터링 되고 제어되어 최적의 효율과 성능이 확보되고 있다.

Jenny Fabrics AG

1986년에 Fritz Caspar Jenny AG로 설립된 이 회사는 1997년에 구조 개혁을 단행하여 Spinnerei Ziegelbrucke AG 및 Jenny Fabrics AG 사업체로 자사를 분리하였다. Ziegelbrucke 방적 공장은 그 후 2001년 말에 폐쇄되었으나, 회사의 번영과 성공적인 미래를 위하여 Jenny Fabrics 직조 공장에는 상당한 투자가 이루어져 왔다.

약 140명의 전체 종업원들은(Niederurnen 공장과 체코 공화국의 제휴 회사들에 근무 중인) 매년 특수 어플리케이션에 사용되는 1,200만㎡의 회색 직물을 생산하고 있다. 제품은 의류용 원단(셔츠/블라우스 및 남/여 외출복용 원단), 가정용 직물(가구용 덮개, 침대보, 비품 및 커튼 용 직물) 및 공업용 직물(지지재, 전자기 오염 방지재 등)의 세 영역으로 나뉘어져 있는데, 모든 영역의 제품들은 엄격한 품질 표준에 의거하여 스위스에서 개발되고 테스트되었기 때문에 최고의 품질과 성능을 확보하고 있다.

68대의 Sulzer 및 17대의 Dornier-rapier 직기 외에도, 스위스 직조 공장의 다양한 설비들에는 수요에 따라 분당 25~35㎥의 압축공기를 소모하는 22대의 Dornier 압축공기 직기가 포함된다. 여기에 3대의 캐져 로터리 스크류 콤푸레셔가 압축공기를 공급한다. 2대의 DSD 171과 1대의 DSD 241로 구성되어 있으며, 압축 공기의 처리는 2대의 TH 371 냉동 드라이어와 3대의 FE 798 D 마이크로 필터로 이루어진다. SAM(4/4) 압축공기 관리시스템은 전체 압축 공기 시스템을 제어하여 효율적인 운전을 확보하고, 반면에 ‘시그마 에어 컨트롤 플러스’ 데이터 시각화 소프트웨어는 뛰어난 운전 데이터 제공을 통하여 비용 투명화를 실현한다.

Hall B4 - Stand 103

·탁월한 에너지 절감 - “더 많은 공기로, 더 많은 절감을”

앞서 소개한 3개의 섬유회사는 모두 버려지는 에너지를 동절기의 공간 난방에 활용할 수 있게 하는 열 회수 시스템 덕택에 상당한 에너지 절감 혜택을 누리고 있다. 이는 에너지 비용을 줄일 뿐만 아니라, 천연 자원의 소비를 줄이고 유해가스 방출을 최소화시킨다.

더구나, 이 회사들은 최고급 품질의 제품 생산에 몰두하고 있으며, 지속적인 성공을 거두기 위해서는 생산성 향상이 필수적임을 인식하고 있다. 따라서 그들은 고속 에어 작동식 직기의 핵심 에너지원에 관한 한 캐져 콤푸레셔의 모토에 대한 진정한 신봉자들이다.

·ITMA에서의 캐져

섬유산업만큼 압축공기 시스템의 에너지 효율성에 지대한 관심을 두는 산업 분야는 많지 않다. 에어 제트 직기의 작동에 필요한 압축공기의 생산은 흔히 전체 시스템 비용의 최대 85%에 달하는 것으로 보고되고 있다. 아시아, 특히 중국에서의 투자는 더욱 에어 제트 직기 기술로 지속적으로 전환되고 있다.

그 결과로서 ITMA에서의 캐져 콤푸레셔의 프리젠테이션은 회사의 모토인 “더 많은 공기로, 더 많은 절감을…”을 둘러싼 모든 측면에 초점을 맞췄다. 물론 이는 가장 중요한 두 가지 측면, 에어 시스템 안정성 및 압축 공기 품질과 같은 섬유산업에 필수적인 핵심 분야를 염두에 두고 진행되었다. 압축 공기 작동식 직기처럼 압축 공기 공급 부족을 겪기 쉬운 적용분야들에 대한 압축 공기 공급 솔루션에 특히 중점을 둘 것이다. 예를 들면, 캐져의 FSD 시리즈 로터리 스크류 콤푸레셔는 현재(2007. 2) 최대 350kW 모터 파워로 비용 효율적인 압축공기를 공급하는 공냉식 콤푸레셔로서, 이는 설비비용을 최소화할 뿐만 아니라, 장기간에 걸쳐 상당한 운전비용의 절감을 실현하도록 한다.

또한, 캐져의 올 인 원 마스터 컨트롤러 및 웹 서버인 “시그마 에어 매니저(SAM)”는 비견할 수 없는 압축 공기 가용성을 최대 시스템 효율성과 결합시켜, 최대 16대의 콤푸레셔에 대한 전체 시스템 제어를 가능케 한다. 또한 SAM의 “시그마 에어 컨트롤(플러스)” 분석 툴을 이용하면, 사용자들은 종전과 달리 압축 공기 비용을 모니터링하고 압축공기 시스템 운전을 지속적으로 관리할 수 있다.

·ITMA의 역사

유럽 섬유 기계 제조업 협회인 CEMATEX(Comite Europeen des Constructeurs de Machines Textiles)는 모든 회원들이 하나의 전시 장소에서 자사의 설비를 전시할 수 있게 한다는 목표 하에 1952년 10월 20일에 설립되었다.

CEMATEX의 시초는 1951년 프랑스 Lille에서 개최된 국제섬유 기계 전시회를 도입하기 위한 최초의 시도였는데, 이 최초의 ITMA는 약 12,000㎡의 그다지 넓지 않은 전시 공간에서 280여 참가 업체를 유치하였다.

최초의 진정한 CEMATEX-ITMA 전시회는 4년 후 브뤼셀에서 개최된 것으로서, 20,000㎡의 전체 전시 면적에 453개의 참가 업체를 유치하였다.

그 후 ITMA는 유럽 지역들을 번갈아 가며 매 4년 마다 개최되어 왔다. 웹사이트(www.itma.com)에서 상세한 정보를 제공하고 있다.

![[전문가기고] 페트병 회수기 업체들의 저가 경쟁에 신음하는 페트병 재활용 산업](https://file.yeogie.com/img.news/202406/md/b1aZhEcAwq.png)

![[스페셜리포트] 시바우라기계, 스마트 기술력 총망라한 ‘솔루션페어 2025’ 성료](https://file.yeogie.com/img.news/202506/md/7lXkxWJPCh.jpg)

![[인터뷰] (주)전테크, 산업폐수 처리 고효율 해법 제시](https://file.yeogie.com/img.news/202601/md/SJ74BvDszw.jpg)

![[인터뷰] (주)마토코리아, 산업용 집진기 기술로 생산성과 원가 절감 동시 실현](https://file.yeogie.com/img.news/202601/md/m4tzpGdJWZ.jpg)